- +8615586668226

- [email protected]

- Nr. 30, Hongbang-Industriepark, Shenzhen

G50 ist ein mächtiger Befehl im Bereich der CNC-Bearbeitung, hauptsächlich verwendet in Drehmaschine Operationen. Es hat zwei Hauptfunktionen: die Einstellung der Koordinatensystem und die Festlegung der maximale Spindeldrehzahl. Wenn G50 ausgeführt wird, informiert es die Maschine wo sich der Nullpunkt des Werkstücks befindet, was für eine genaue Bearbeitung entscheidend ist. Zweitens kann es zum Einspannen des Werkstücks verwendet werden. Spindeldrehzahlund verhindert, dass sie einen bestimmten Wert überschreitet. RPM. Diese Funktion ist besonders nützlich bei der Verwendung von konstante Oberflächengeschwindigkeit (G96), um sowohl das Werkzeug als auch das Werkstück zu schützen.

Unsere langjährige Erfahrung bei CNC-Fabrication.com mit diversen Projekten in verschiedenen Branchen wie Luft- und Raumfahrt, Automobilindustrieund Medizinische Geräte unterstreicht die Bedeutung einer präzisen Koordinatensystem Einstellung. Bei Bauteilen für die Luft- und Raumfahrt beispielsweise kann schon eine geringe Abweichung zu erheblichen Problemen beim Endprodukt führen. Die Website G50 Befehl stellt sicher, dass die Maschine die in der Tabelle angegebenen Maße genau interpretiert CNC Das Ergebnis sind Teile, die den strengen Toleranzen entsprechen, die in diesen hochpräzisen Industrien erforderlich sind. Wir bieten umfassende Zerspanungsdienstleistungen um die genauen Bedürfnisse unserer Kunden zu erfüllen. In vielen CNC-Steuerungen, wie zum Beispiel Fanucdie G50 kann auch verwendet werden, um die Beziehung zwischen den der Maschine absoluten Nullpunkt und den Programm Nullund bietet dem Programmierer eine zusätzliche Ebene der Flexibilität.

Programm Null ist der Bezugspunkt, von dem aus alle koordinieren Positionen in einer CNC Programm gemessen werden. G50 wird häufig verwendet, um die Programm Null in einem Drehmaschine. Zum Beispiel kann der Befehl G50 X0 Z0 würde die aktuelle Position des Werkzeugs als Ursprung festlegen (X0, Z0). Damit wird dem Maschine dass die aktuelle Werkzeugposition die Programm NullAusrichten der Maschinenkoordinatensystem mit dem zu bearbeitenden Werkstück.

Null Rücklaufbezieht sich hingegen auf die der Maschine die Fähigkeit, in seine Ausgangsposition zurückzukehren, auch bekannt als Referenzpunkt oder Maschinenhaus. Dies wird in der Regel mit der Option G28 Befehl, wie zum Beispiel G28 U0 W0 für schrittweise Bewegung. Während G50 initiiert nicht direkt eine Nullrenditekann er sie indirekt beeinflussen. Durch die Einstellung der Programm Null mit G50definieren Sie den Ausgangspunkt für alle nachfolgenden Maschine Bewegungen, einschließlich der Nullrendite. Ein klares Verständnis dieser Konzepte ist entscheidend für Branchen wie Elektronik und Industrielle Ausrüstung, wo Präzision an erster Stelle steht. Unser Know-how erstreckt sich auf die Herstellung von detaillierten CNC-Lösungenum Genauigkeit und Effizienz zu gewährleisten.

Die G50 ist grundlegend für die Definition der Arbeitskoordinatensystem innerhalb CNC Programmierung, insbesondere auf Drehbänke. Durch die Ausführung einer G50 Befehl, wie zum Beispiel G50 X... Z...erstellt der Programmierer eine neue Koordinatensystem basierend auf der aktuellen Position des Werkzeugs. Dies ist bekannt als das Setzen des absoluter Nullpunkt. Die Maschine verwendet dann diesen Punkt als Referenz für alle nachfolgenden Bewegungen und Berechnungen innerhalb des Programms.

Diese Möglichkeit, die Koordinatensystem ist in mehreren Szenarien besonders nützlich:

Mehrere Werkstücke: Bei der Bearbeitung mehrerer Werkstücke mit unterschiedlichen Nullpunkten, G50 kann verwendet werden, um die Koordinatensystem für jedes Stück, ohne das gesamte Programm zu ändern.

Werkzeugänderungen: Nach einem Werkzeugwechsel, G50 kann zur Einstellung der Koordinatensystem um Unterschiede in der Werkzeuglänge oder im Durchmesser auszugleichen.

Komplexe Teile: Für Teile mit komplizierten Merkmalen oder Mehrfachaufbauten, G50 ermöglicht die Definition verschiedener Koordinatensysteme für verschiedene Abschnitte des Werkstücks, was die Programmierung vereinfacht und die Genauigkeit verbessert.

| Merkmal | Nutzen Sie |

| Mehrere Werkstücke | Vereinfachte Programmierung, erhöhte Effizienz |

| Werkzeugänderungen | Verbesserte Genauigkeit, reduzierte Einrichtungszeit |

| Komplexe Teile | Verbesserte Präzision, gestraffter Prozess |

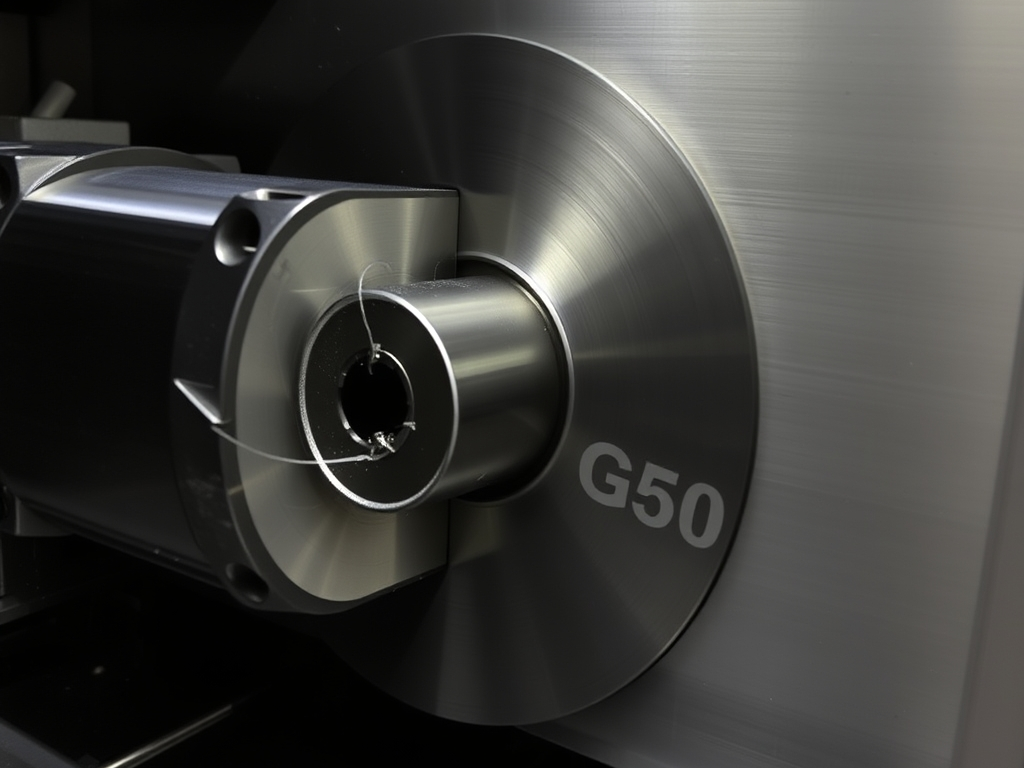

Die folgende Abbildung veranschaulicht das Konzept der Einstellung einer neuen Koordinatensystem mit G50:

Eine der wichtigsten Verwendungen von G50 ist die Festlegung einer maximale Spindeldrehzahl Grenze, oft bezeichnet als G50 Schnellspanner. Dies geschieht mit dem Befehl im Format G50 S..., wobei "S" den maximale Drehzahl. Zum Beispiel, G50 S2000 würde die Spindeldrehzahl bis 2000 RPM. Diese Funktion ist besonders wichtig bei der Arbeit mit konstante Oberflächengeschwindigkeit (G96), denn sie verhindert, dass die Spindel Überschreitung der sicheren Betriebsgrenzen zu verhindern, insbesondere wenn sich das Werkzeug dem Mittellinie des Werkstücks.

Verwaltung von Spindeldrehzahl ist unerlässlich für:

Lebensdauer der Werkzeuge: Verhindert übermäßigen Verschleiß und Bruch der Werkzeuge.

Qualität der Werkstücke: Gewährleistet eine gleichmäßige Oberflächenbeschaffenheit.

Sicherheit der Maschine: Schützt die Maschine vor Schäden durch überhöhte Geschwindigkeit.

Für Branchen wie Konsumgüter und Robotik, Kontrolle Spindeldrehzahl ist für die Aufrechterhaltung der Produktqualität und -konsistenz von entscheidender Bedeutung.

Während beide G50 und G96 beziehen sich auf Spindel Kontrolle, dienen sie unterschiedlichen Zwecken. G96 initiiert konstante Oberflächengeschwindigkeit (CSS)-Modus. Im CSS-Modus wird die Maschine stellt automatisch die Spindeldrehzahl basierend auf dem Abstand des Werkzeugs zum Mittellinie um eine konstante Schnittgeschwindigkeit beizubehalten.

G50wenn sie mit dem Parameter "S" verwendet wird, setzt die maximale Spindeldrehzahl Grenze. Dies dient als Sicherheitsmaßnahme, wenn G96 aktiv ist. Ohne eine Schnellspannerdie RPM könnte theoretisch unendlich zunehmen, wenn sich das Werkzeug dem Mittelliniedie möglicherweise das Werkzeug, das Werkstück oder die Maschine. Daher ist der Befehl G50 ein notwendiger Bestandteil von Programmen, die G96. Die gemeinsame Verwendung dieser Codes ist Standard Fanuc Code.

In der folgenden Tabelle sind die Unterschiede zusammengefasst:

| Merkmal | G50 | G96 |

| Primäre Funktion | Sätze Koordinatensystem, Grenzen Spindeldrehzahl | Aktiviert konstante Oberflächengeschwindigkeit Modus |

| Spindelsteuerung | Klammern maximale Drehzahl | Einstellen von RPM basierend auf der Werkzeugposition |

Ja, je nach den spezifischen CNC Kontrolle und die Maschine Konfiguration, G50 kann zur Verwaltung des Tools verwendet werden verrechnet. Traditionell ist das Werkzeug verrechnet werden mit speziellen Befehlen verwaltet wie G43 für den Längenausgleich in Mühlen und die Verwendung von T-Wörtern für Drehbänke (T0101). Bei einigen älteren Maschinen oder in bestimmten Programmierungsszenarien, G50 kann eingesetzt werden, um die Koordinatensystem um Längen- oder Durchmesserschwankungen des Werkzeugs auszugleichen, ähnlich wie bei einem Geometrie-Offset. Dies geschieht häufig in Verbindung mit Verschleißausgleich.

Zum Beispiel, nach einer Werkzeugwechsel, a G50 Befehl kann verwendet werden, um die X und Z Koordinaten basierend auf den Abmessungen des neuen Werkzeugs. Dies aktualisiert die der Maschine Verständnis für die Position des Werkzeugs im Verhältnis zum Werkstück. Es ist jedoch anzumerken, dass diese Methode bei modernen Maschinen weniger verbreitet ist. CNC Steuerungen, die in der Regel über komplexere Werkzeugverwaltungssysteme verfügen. Für Präzisionsanwendungen wie die in Medizinische Geräte und Telekommunikationist eine genaue Verwaltung der Werkzeugkorrekturen unerlässlich. Wir zeichnen uns durch die Bereitstellung präziser Fabrikationsdienstleistungeninsbesondere in Bereichen wie der Blechverarbeitung.

Während die Grundprinzipien der G50 konsistent bleiben, können die Umsetzung und die spezifischen Funktionalitäten je nach System leicht variieren. CNC Kontrollhersteller. Fanuc ist eine der am häufigsten verwendeten CNC Kontrollsysteme und den Umgang mit G50 wird von vielen Zerspanern als der Standard angesehen.

Auf Standard Fanuc Kontrollen, G50 wird in der Regel sowohl für die Einstellung der Koordinatensystem und Einklemmen der Spindeldrehzahl. Es gibt jedoch einige Abweichungen. Zum Beispiel, bei älteren Fanuc 6T Kontrollen, G92 wurde anstelle von G50 für die Einstellung des Koordinatensystems, während bei neueren Steuerungen wie Fanuc 10T oder später, beide G50 und G92 werden für unterschiedliche Funktionen verwendet. Andere Hersteller wie Haas oder Mazak haben möglicherweise etwas andere Interpretationen oder zusätzliche Funktionen, die mit G50 oder eine völlig andere G-Code für diese Zwecke.

Für Programmierer ist es wichtig, das spezifische Programmierhandbuch für ihre Maschine und Kontrolle, um das genaue Verhalten von G50 in ihrem jeweiligen Kontext. Das Handbuch enthält detaillierte Informationen über die Syntax des Befehls, die Parameter und alle herstellerspezifischen Besonderheiten.

Bei der Verwendung können mehrere Fehler auftreten G50:

Falsche Koordinateneinstellung: Verwendung von G50 mit falschen X oder Z Werte können dazu führen, dass die Maschine Fehlinterpretation der Position des Werkstücks, was zu ungenauen Schnitten oder sogar zu Abstürzen führen kann.

Lösung: Überprüfen Sie die koordinieren Werte vor der Ausführung der G50 Befehl. Verwenden Sie einen Messtaster für die Werkzeugeinstellung oder messen Sie die Position des Werkzeugs manuell, um die Genauigkeit zu gewährleisten.

Vergessen, G50 zu stornieren: Wenn G50 für die Skalierung verwendet wird, muss sie mit einer anderen G50 X1 aufgehoben werden. G50 ist modalDas heißt, sie bleibt aktiv, bis sie abgebrochen oder überschrieben wird. Vergisst man, eine G50 Versatz kann zu unerwarteten Maschine Bewegungen in nachfolgenden Operationen.

Lösung: Immer abbrechen G50 ausdrücklich mit G50 oder durch die Verwendung eines anderen Koordinatensystem Einstellungsbefehl wie G54.

Verwechslung von G50 mit G92: Auch wenn sie sich auf den ersten Blick ähneln, so haben sie doch eine andere verwenden.. G92 ist ein älterer Befehl, der auf älteren Fanuc Kontrollen.

Lösung: Achten Sie immer darauf, welchen Befehl Ihre Steuerung verwendet.

Unter mehrachsige Bearbeitung, wobei a Maschine kann sich in mehr als drei Achsen bewegen und drehen, G50 kann eine wichtige Rolle bei der Steigerung der Effizienz und der Vereinfachung der Programmierung spielen. Indem der Programmierer die Möglichkeit hat, mehrere Arbeitskoordinatensysteme, G50 ermöglicht die Bearbeitung komplexer Teile mit mehreren Merkmalen oder Ausrichtungen, ohne dass komplexe Berechnungen oder Transformationen in der Datenbank erforderlich sind. CNC Programm.

Nehmen wir zum Beispiel ein Teil, das auf verschiedenen Seiten mit einer 4- oder 5-Achsen-Bearbeitung bearbeitet werden muss. Maschine. Anstatt den Wert manuell zu berechnen koordinieren Verschiebungen und Drehungen für jede Fläche, kann der Programmierer mit G50 eine eigene Arbeitskoordinatensystem für jede Fläche. Dies vereinfacht den Programmiervorgang und verringert das Fehlerrisiko. Die Website Maschine kann dann nahtlos zwischen verschiedenen Koordinatensysteme mit einfachen G50 Befehle. Die Verwendung von G50 in mehrachsigen Anwendungen erfordert eine sorgfältige Planung und ein gründliches Verständnis der der Maschine Kinematik und der spezifischen CNC die Möglichkeiten der Steuerung.

In der modernen CNC-Drehmaschine Operationen, G50 wird häufig in fortgeschrittene Programmiertechniken integriert, um Automatisierung, Flexibilität und Präzision zu verbessern. Einige dieser Techniken sind:

Parametrische Programmierung: G50 kann in Verbindung mit Variablen und Makros verwendet werden, um parametrische Programme zu erstellen, die leicht an verschiedene Teilegrößen oder Konfigurationen angepasst werden können. Ein Programm könnte zum Beispiel Variablen verwenden, um die Programm Null und verwenden Sie dann G50 zum Einstellen der Koordinatensystem basierend auf diesen Variablen. Auf diese Weise kann dasselbe Programm mit nur geringfügigen Parameteranpassungen für eine ganze Familie von Teilen verwendet werden.

In-Process-Sondierung: Modern CNC-Drehmaschinen sind häufig mit Tastsystemen ausgestattet, die das Werkstück während des Bearbeitungsprozesses messen können. G50 kann in Verbindung mit Sondierungsroutinen verwendet werden, um automatisch die Arbeitskoordinatensystem auf der Grundlage der gemessenen Daten, wobei eventuelle Abweichungen oder Ungenauigkeiten bei der Einrichtung des Werkstücks kompensiert werden.

Automatisierte Werkzeugeinstellung: G50 kann in automatische Werkzeugeinstellungsroutinen integriert werden, bei denen ein Werkzeugmesstaster die Länge und den Durchmesser jedes Werkzeugs misst. Die gemessenen Werte werden dann automatisch zur Aktualisierung der Koordinatensystem über G50Dadurch entfällt die manuelle Eingabe von Werkzeugkorrekturen.

Diese fortschrittlichen Techniken, die häufig in Branchen wie Energie und erneuerbare Energien und Luft- und Raumfahrtnutzen Sie die Macht der G50 um ein höheres Maß an Automatisierung, Genauigkeit und Effizienz bei CNC-Drehmaschine Operationen. Schnelles Prototyping ist ein Bereich, in dem diese Techniken besonders nützlich sind.

Was ist die Hauptfunktion des G50-Befehls in der CNC-Programmierung?

Die G50 wird in erster Linie verwendet, um die Arbeitskoordinatensystem und klemmen die maximale Spindeldrehzahl in CNC Programmierung, insbesondere auf Drehbänke.

Wie verhält sich G50 zu G96 beim CNC-Drehen?

G96 aktiviert konstante Oberflächengeschwindigkeit (CSS)-Modus, während G50 wird verwendet, um die maximale Spindeldrehzahl Grenze, die für den sicheren Betrieb im CSS-Modus entscheidend ist. Sie werden sehr häufig zusammen verwendet.

Kann G50 zur Verwaltung von Werkzeugkorrekturen verwendet werden?

Ja, abhängig von der CNC Kontrolle und Maschine Konfiguration, G50 kann zur Verwaltung des Tools verwendet werden verrechnet durch Verschiebung der Koordinatensystem um Werkzeugschwankungen auszugleichen, obwohl dies bei modernen Maschinen weniger üblich ist.

Was ist der Unterschied zwischen G50 und G28 in der CNC-Programmierung?

G50 setzt die Arbeitskoordinatensystem und Klammern Spindeldrehzahl, während G28 wird verwendet für Nullrenditeund sendet die Maschine zu seinem Wohnort oder Referenzposition.

Wie unterscheidet sich der Einsatz von G50 bei verschiedenen CNC-Steuerungen?

Während die Grundfunktion der G50 ähnlich ist, können die spezifische Implementierung, die Syntax und die zusätzlichen Funktionen zwischen den verschiedenen Programmen leicht variieren. CNC Steuerungshersteller wie Fanuc, Haas, oder Mazak.

Was sind häufige Fehler bei der Verwendung von G50 und wie können sie vermieden werden?

Zu den häufigsten Fehlern gehören falsche koordinieren Einstellung, Vergessen zu löschen G50und verwechseln sie mit G92Diese können vermieden werden, indem man die Werte doppelt prüft und immer storniert. G50 wenn es angebracht ist, und das Verständnis der spezifischen Befehle, die von Ihrer Steuerung verwendet werden.

Hier sind die wichtigsten Erkenntnisse aus diesem umfassenden Leitfaden für G50 in CNC-Drehmaschine Programmierung:

G50 ist ein grundlegender Befehl, der für die Einstellung der Arbeitskoordinatensystem und Klemmung maximale Spindeldrehzahl.

Sie spielt eine entscheidende Rolle bei der Definition der Programm Null und eine genaue Bearbeitung zu gewährleisten.

G50 ist wesentlich für die Verwaltung Spindeldrehzahlinsbesondere bei der Verwendung von konstante Oberflächengeschwindigkeit (G96).

Während traditionell für Werkzeug verwendet Versatz Management, modern CNC Steuerungen haben oft spezielle Befehle für diesen Zweck.

Die spezifische Umsetzung von G50 kann zwischen den einzelnen Ländern leicht variieren CNC Hersteller von Steuerungen.

Häufige Fehler können vermieden werden, indem man sorgfältig prüft koordinieren Werte, Aufhebung G50 wenn es angebracht ist, und das Verstehen der Befehle Ihrer spezifischen Steuerung.

G50 kann die Effizienz von mehrachsige Bearbeitung durch Vereinfachung der Verwaltung von mehreren Arbeitskoordinatensysteme.

Fortgeschrittene Techniken wie die parametrische Programmierung, die prozessbegleitende Messung und die automatische Werkzeugeinstellung werden häufig integriert. G50 um einen höheren Grad an Automatisierung und Präzision zu erreichen.

Unser Team bei CNC-Fabrication.com ist bereit, Sie bei Ihren komplexesten Projekten zu unterstützen und Ergebnisse von höchster Qualität zu liefern. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Wir sind stolz darauf, ein führendes Unternehmen zu sein CNC-Bearbeitung Anbieter, der erstklassige Dienstleistungen für verschiedene Branchen anbietet. Zu unseren Fähigkeiten gehören auch spezialisierte Prozesse wie 5-Achsen-CNC-Bearbeitung und Aluminium-Extrusion.

Durch das Verstehen und die richtige Nutzung der G50 können Maschinenführer die Genauigkeit, Effizienz und Sicherheit ihrer Arbeit erheblich verbessern. CNC-Drehmaschine Operationen. Als ein führender Anbieter von CNC-FertigungsdienstleistungenWir haben es uns zur Aufgabe gemacht, unsere Kunden dabei zu unterstützen, ein Höchstmaß an Präzision und Qualität in ihren Fertigungsprozessen zu erreichen.

In unserem Blog finden Sie die neuesten Trends und Fakten zur CNC-Fertigung.

Shenzhen Runkey Precision Technology Co. Ltd, eine Tochtergesellschaft der Tensun-Gruppe, ist Ihre vertrauenswürdige Komplettlösung für kundenspezifische Fertigung vom Prototyping bis zur Produktion. Wir setzen Ihre Idee mit digitalen Fertigungsressourcen, optimierten Prozessen, fachkundiger Anleitung, beschleunigten Fristen und kompromissloser Qualität in die Realität um.

©2024. CNC Fabrication Alle Rechte vorbehalten.