- +8615586668226

- [email protected]

- Nº 30, Hongbang Industrial Park, Shenzhen

G50 es un poderoso comando en el ámbito de Mecanizado CNCutilizado principalmente en torno operaciones. Cumple dos funciones principales: fijar el sistema de coordenadas y establecer el velocidad máxima del husillo. Cuando G50 se ejecuta, informa al máquina donde se encuentra el punto cero de la pieza, que es crucial para un mecanizado preciso. En segundo lugar, puede emplearse para sujetar la velocidad del cabezalimpidiendo que supere un determinado RPM. Esta función es especialmente valiosa cuando se utiliza velocidad superficial constante (G96) para proteger tanto la herramienta como la pieza de trabajo.

Nuestra amplia experiencia en CNC-Fabrication.com con diversos proyectos en sectores como Aeroespacial, Automocióny Productos sanitarios subraya la importancia de sistema de coordenadas ajuste. Por ejemplo, en los componentes aeroespaciales, incluso una ligera desviación puede provocar problemas importantes en el producto final. El sitio G50 garantiza que el máquina interpreta con precisión las dimensiones especificadas en el CNC que da como resultado piezas que cumplen las estrictas tolerancias exigidas por estas industrias de alta precisión. Ofrecemos un completo servicios de mecanizado para satisfacer las necesidades precisas de nuestros clientes. En muchos Controles CNCcomo FanucEl G50 también se puede utilizar para definir la relación entre los comandos de la máquina cero absoluto y el programa ceroañadiendo una capa de flexibilidad para el programador.

Programa cero es el punto de referencia a partir del cual todos los coordenadas posiciones en un CNC programa se miden. G50 se utiliza a menudo para establecer el programa cero en un máquina de torno. Por ejemplo, el comando G50 X0 Z0 establecería la posición actual de la herramienta como el origen (X0, Z0). Esto le dice al máquina que la posición actual de la herramienta es la programa ceroalineando el sistema de coordenadas de la máquina con la pieza de trabajo.

Retorno ceropor otra parte, se refiere a la de la máquina capacidad de volver a su posición inicial, también conocida como la punto de referencia o máquina home. Para ello se suele utilizar la función G28 como, por ejemplo G28 U0 W0 para el movimiento incremental. En G50 no inicia directamente una rendimiento ceropuede influir indirectamente. Al establecer el programa cero con G50se define el punto de partida para todos los máquina movimientos, incluido el rendimiento cero. Una comprensión clara de estos conceptos es vital para industrias como Electrónica y Equipamiento industrialdonde la precisión es primordial. Nuestra experiencia se extiende a la Soluciones CNCgarantizando la precisión y la eficacia.

En G50 es fundamental para definir el sistema de coordenadas de trabajo en CNC programación, especialmente en tornos. Mediante la ejecución de un G50 como, por ejemplo G50 X... Z...el programador establece un nuevo sistema de coordenadas en función de la posición actual de la herramienta. Esto se conoce como punto cero absoluto. En máquina utiliza este punto como referencia para todos los movimientos y cálculos posteriores del programa.

Esta capacidad de sistema de coordenadas es especialmente útil en varios escenarios:

Múltiples piezas de trabajo: Al mecanizar varias piezas con diferentes puntos cero, G50 se puede utilizar para desplazar el sistema de coordenadas para cada pieza sin modificar todo el programa.

Cambios de herramienta: Después de un cambio de herramienta, G50 se puede utilizar para ajustar el sistema de coordenadas para compensar las diferencias de longitud o diámetro de la herramienta.

Piezas complejas: Para piezas con características complejas o configuraciones múltiples, G50 permite definir diferentes sistemas de coordenadas para varias secciones de la pieza, lo que simplifica la programación y mejora la precisión.

| Característica | Beneficio |

| Varias piezas | Programación simplificada, mayor eficacia |

| Cambios de herramienta | Mayor precisión, menor tiempo de preparación |

| Piezas complejas | Mayor precisión, proceso racionalizado |

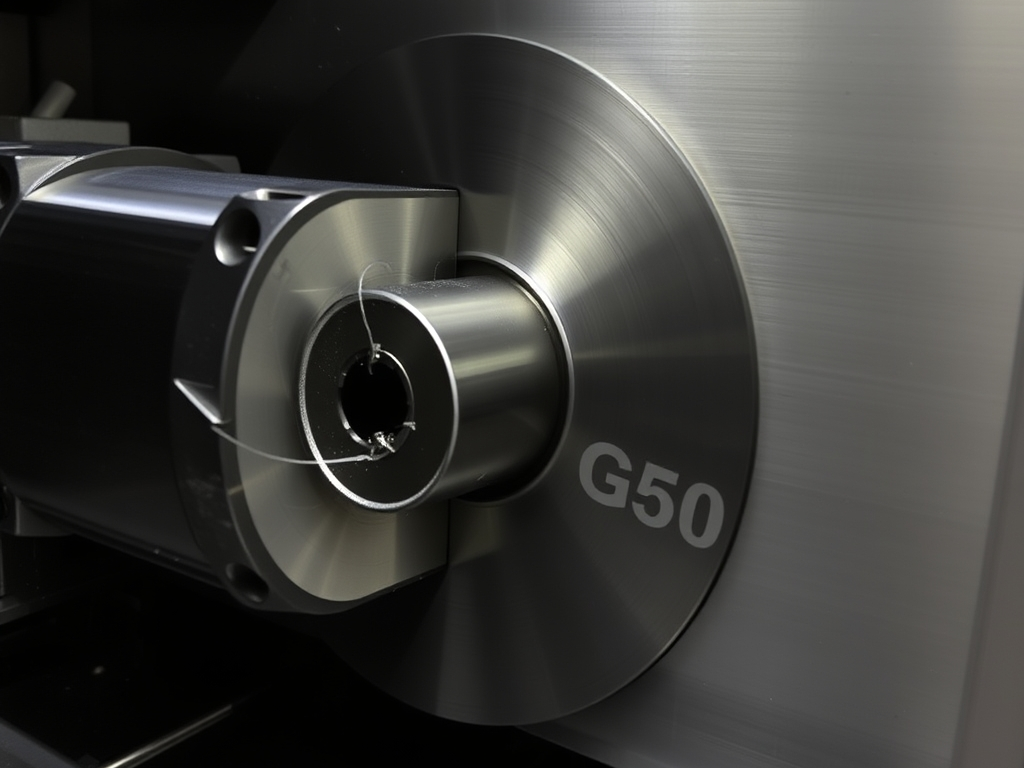

La siguiente imagen ilustra el concepto de establecer un nuevo sistema de coordenadas con G50:

Uno de los usos críticos de G50 es establecer un velocidad máxima del husillo límite, a menudo denominado Pinza de velocidad G50. Esto se consigue utilizando el comando con el formato G50 S...donde "S" especifica el RPM máximas. Por ejemplo, G50 S2000 limitaría la velocidad del cabezal a 2000 RPM. Esta función es especialmente importante cuando se trabaja con velocidad superficial constante (G96), ya que impide husillo de sobrepasar los límites de seguridad de funcionamiento, especialmente cuando la herramienta se acerca al línea central de la pieza.

Gestión de velocidad del cabezal es esencial para:

Vida útil de la herramienta: Evita el desgaste y la rotura excesivos de las herramientas.

Calidad de la pieza: Garantiza un acabado superficial uniforme.

Seguridad de las máquinas: Protege la máquina de daños por exceso de velocidad.

Para industrias como Productos de consumo y Robóticacontrolando velocidad del cabezal es vital para mantener la calidad y consistencia del producto.

Aunque ambos G50 y G96 se refieren a husillo control, sirven para fines distintos. G96 inicia velocidad superficial constante (CSS). En el modo CSS, el máquina ajusta automáticamente el RPM del husillo en función de la distancia de la herramienta al línea central para mantener una velocidad de corte constante.

G50cuando se utiliza con el parámetro "S", fija el velocidad máxima del husillo límite. Esto actúa como una medida de seguridad cuando G96 está activo. Sin abrazadera de velocidadEl RPM teóricamente podría aumentar infinitamente a medida que la herramienta se acerca al línea central, dañando potencialmente la herramienta, la pieza de trabajo o máquina. Por lo tanto, el comando G50 es una parte necesaria de los programas que utilizan G96. El uso conjunto de estos códigos es habitual Fanuc código.

He aquí una tabla que resume las diferencias:

| Característica | G50 | G96 |

| Función principal | Establece sistema de coordenadaslímites velocidad del cabezal | Activa velocidad superficial constante modo |

| Control del husillo | Abrazaderas RPM máximas | Ajusta RPM en función de la posición de la herramienta |

Sí, dependiendo de la CNC control y la máquina configuración, G50 puede utilizarse para gestionar la herramienta compensaciones. Tradicionalmente, la herramienta compensaciones se gestionan mediante comandos específicos como G43 para la compensación de longitud en molinos y utilizando palabras T para tornos (T0101). Sin embargo, en algunos máquinas o en escenarios de programación específicos, G50 puede emplearse para desplazar el sistema de coordenadas para compensar las variaciones de longitud o diámetro de la herramienta, similar a un geometría offset. Esto se hace a menudo en conjunción con desgaste compensado.

Por ejemplo, después de un cambio de herramienta, a G50 se puede utilizar para ajustar el X y Z coordenadas en función de las dimensiones de la nueva herramienta. De este modo, se actualiza el de la máquina comprensión de la posición de la herramienta con respecto a la pieza. No obstante, cabe señalar que este método es menos habitual en las modernas CNC que suelen disponer de sistemas de gestión de herramientas más sofisticados. Para aplicaciones de precisión como las de Productos sanitarios y TelecomunicacionesLa gestión precisa del desplazamiento de las herramientas es esencial. Destacamos en el suministro de servicios de fabricaciónespecialmente en ámbitos como la fabricación de chapas metálicas.

Aunque los principios fundamentales de G50 se mantienen constantes, su aplicación y funcionalidades específicas pueden variar ligeramente en función del CNC fabricante del control. Fanuc es uno de los más utilizados CNC sistemas de control, y su manejo de G50 es considerado el estándar por muchos maquinistas.

De serie Fanuc controles, G50 se utiliza habitualmente tanto para establecer el sistema de coordenadas y sujetando el velocidad del cabezal. Sin embargo, existen algunas variaciones. Por ejemplo, en los Fanuc 6T controles, G92 en lugar de G50 para el ajuste del sistema de coordenadas, mientras que en controles más recientes como Fanuc 10T o más tarde, ambos G50 y G92 se utilizan para diferentes funciones. Otros fabricantes como Haas o Mazak pueden tener interpretaciones ligeramente diferentes o funciones adicionales asociadas a G50 o podría utilizar un Código G para esos fines.

Es fundamental que los programadores consulten el manual de programación específico de su máquina y control para comprender el comportamiento exacto de G50 en su contexto particular. El manual proporcionará información detallada sobre la sintaxis del comando, los parámetros y cualquier matiz específico del fabricante.

Al utilizar G50:

Ajuste incorrecto de coordenadas: Utilizando G50 con incorrecto X o Z pueden conducir a la máquina malinterpretar la posición de la pieza, lo que provoca cortes imprecisos o incluso choques.

Solución: Compruebe dos veces el coordenadas antes de ejecutar la función G50 mando. Utilice un palpador de reglaje de herramientas o mida manualmente la posición de la herramienta para garantizar la precisión.

Olvido de cancelar G50: Si G50 se utiliza para el escalado, es necesario cancelarlo con otro G50 X1. G50 es modallo que significa que permanece activa hasta que se cancela o anula. Si se olvida cancelar un G50 compensación puede dar lugar a máquina movimientos en operaciones posteriores.

Solución: Anular siempre G50 explícitamente con G50 o utilizando otro sistema de coordenadas comando de configuración como G54.

Confundiendo G50 con G92: Aunque puedan parecer similares, tienen un utilice. G92 es un comando antiguo que se utilizaba en Fanuc controles.

Solución: Ten siempre presente qué mando utiliza tu control.

En mecanizado multiejedonde a máquina puede moverse y girar en más de tres ejes, G50 puede desempeñar un papel importante en la mejora de la eficacia y la simplificación de la programación. Al permitir al programador definir múltiples sistemas de coordenadas de trabajo, G50 permite el mecanizado de piezas complejas con múltiples características u orientaciones sin necesidad de complejos cálculos o transformaciones en el CNC programa.

Por ejemplo, considere una pieza que necesita ser mecanizada en diferentes caras utilizando un 4 ejes o 5 ejes máquina. En lugar de calcular manualmente el coordenadas desplazamientos y rotaciones para cada cara, el programador puede utilizar G50 para definir un sistema de coordenadas de trabajo para cada cara. Esto simplifica el proceso de programación y reduce el riesgo de errores. El sitio máquina puede pasar sin problemas de una sistemas de coordenadas utilizando simple G50 comandos. El uso de G50 en aplicaciones multieje requiere una planificación cuidadosa y un profundo conocimiento del de la máquina cinemática y la específica CNC de control.

En moderno Torno CNC operaciones, G50 suele integrarse en técnicas de programación avanzadas para mejorar la automatización, la flexibilidad y la precisión. Algunas de estas técnicas son:

Programación paramétrica: G50 pueden utilizarse junto con variables y macros para crear programas paramétricos que pueden adaptarse fácilmente a diferentes tamaños o configuraciones de piezas. Por ejemplo, un programa podría utilizar variables para definir el programa cero y, a continuación, utilice G50 para fijar el sistema de coordenadas en función de esas variables. Esto permite utilizar el mismo programa para una familia de piezas con sólo pequeños ajustes de los parámetros.

Sondeo en proceso: Moderno Tornos CNC suelen estar equipados con sistemas de sondeo que pueden medir la pieza durante el proceso de mecanizado. G50 puede utilizarse junto con rutinas de sondeo para actualizar automáticamente el sistema de coordenadas de trabajo a partir de los datos medidos, compensando las variaciones o imprecisiones de la configuración de la pieza.

Ajuste automático de herramientas: G50 puede integrarse en rutinas automatizadas de reglaje de herramientas, en las que se utiliza un palpador de herramientas para medir la longitud y el diámetro de cada herramienta. A continuación, los valores medidos se utilizan automáticamente para actualizar el sistema de coordenadas vía G50eliminando la necesidad de introducir manualmente el desplazamiento de la herramienta.

Estas técnicas avanzadas, a menudo empleadas en industrias como Energía y energías renovables y Aeroespacialaprovechar el poder de G50 para lograr mayores niveles de automatización, precisión y eficiencia en Torno CNC operaciones. Creación rápida de prototipos es un ámbito en el que estas técnicas resultan especialmente beneficiosas.

¿Cuál es la función principal del comando G50 en la programación CNC?

En G50 se utiliza principalmente para establecer el sistema de coordenadas de trabajo y sujete el velocidad máxima del husillo en CNC programación, especialmente en tornos.

¿Qué relación existe entre G50 y G96 en el torneado CNC?

G96 activa velocidad superficial constante (CSS), mientras que G50 se utiliza para fijar el velocidad máxima del husillo que es crucial para un funcionamiento seguro en modo CSS. Muy a menudo se utilizan juntos.

¿Se puede utilizar G50 para gestionar los desplazamientos de las herramientas?

Sí, dependiendo del CNC control y máquina configuración, G50 puede utilizarse para gestionar la herramienta compensaciones desplazando el sistema de coordenadas para compensar las variaciones de la herramienta, aunque esto es menos habitual en las máquinas modernas.

¿Cuál es la diferencia entre G50 y G28 en la programación CNC?

G50 establece el sistema de coordenadas de trabajo y abrazaderas velocidad del cabezalmientras que G28 se utiliza para rendimiento ceroenviando el máquina a su domicilio o posición de referencia.

¿Cómo varía el uso de G50 en los distintos controles CNC?

Aunque la función básica de G50 es similar, su implementación específica, sintaxis y características adicionales pueden variar ligeramente entre diferentes CNC fabricantes de controles como FanucHaas o Mazak.

¿Cuáles son los errores más comunes al utilizar el G50 y cómo evitarlos?

Los errores más comunes son coordenadas ajuste, olvidando cancelar G50y confundiéndolo con G92; pueden evitarse comprobando dos veces los valores, cancelando siempre G50 cuando proceda, y comprender los comandos específicos que utiliza su control.

Estos son los puntos clave de esta completa guía para G50 en Torno CNC programación:

G50 es un comando fundamental utilizado para establecer el sistema de coordenadas de trabajo y sujeción velocidad máxima del husillo.

Desempeña un papel crucial en la definición de la programa cero y garantizar un mecanizado preciso.

G50 es esencial para gestionar velocidad del cabezalespecialmente cuando se utiliza velocidad superficial constante (G96).

Aunque tradicionalmente se ha utilizado para herramientas offset gestión, moderna CNC Los controles suelen tener comandos específicos para este fin.

La aplicación específica de G50 puede variar ligeramente entre diferentes CNC fabricantes de controles.

Los errores más comunes pueden evitarse comprobando cuidadosamente coordenadas valores, anulando G50 cuando proceda, y comprender los comandos específicos de su control.

G50 puede mejorar la eficiencia en mecanizado multieje simplificando la gestión de múltiples sistemas de coordenadas de trabajo.

Técnicas avanzadas como la programación paramétrica, el sondeo durante el proceso y el reglaje automático de herramientas suelen integrar G50 para alcanzar mayores niveles de automatización y precisión.

Nuestro equipo de CNC-Fabrication.com está preparado para ayudarle con sus proyectos más complejos, ofreciendo resultados de la más alta calidad. ¡Póngase en contacto con nosotros hoy para discutir sus necesidades!

Estamos orgullosos de ser líderes Mecanizado CNC que ofrece servicios de primera categoría para diversos sectores. Nuestras capacidades también incluyen procesos especializados como Mecanizado CNC de 5 ejes y extrusión de aluminio.

Comprendiendo y utilizando correctamente los G50 los maquinistas pueden mejorar significativamente la precisión, la eficacia y la seguridad de su trabajo. Torno CNC operaciones. Como proveedor líder de Servicios de fabricación CNC, nos comprometemos a ayudar a nuestros clientes a alcanzar los más altos niveles de precisión y calidad en sus procesos de fabricación.

Dirección

No.30, Hongbang Industry Park, Shenzhen

Correo electrónico

[email protected]

Teléfono

+86 15586668226

Conozca las últimas tendencias y datos sobre fabricación CNC en nuestro blog.

Shenzhen Runkey Precision Technology Co. Ltd, una filial del Grupo Tensun, es su solución integral de confianza para la fabricación personalizada de prototipos para la producción.la transformación de su idea en realidad con los recursos de fabricación digital, procesos simplificados, orientación de expertos, plazos acelerados, y la calidad sin concesiones.

©2024. CNC Fabrication Todos los derechos reservados.