Mis on traadikeeramine? Täppislõikeprotsessi avamine

Traat-EMD ehk traat-elektrilahendusega mehaaniline töötlemine on spetsiaalne tootmisprotsess, mille puhul kasutatakse juhtivate materjalide lõikamiseks õhukest elektriliselt laetud traati. Mõelge sellest kui väga täpsest, sädemetega töötavast saest. Füüsilise tera asemel kasutatakse materjali erodeerimiseks kontrollitud elektrilisi laenguid (sädemeid), mis loovad uskumatult keerukaid kujundeid ja tihedaid tolerantse. See erineb teistest Töödeldavad teenused, mis tuginevad füüsilistele lõikevahenditele.

Traatahvimurdmise ajalugu ja areng: Nõukogude laboratooriumidest kaasaegse tootmiseni

Sisselõikamise juured ulatuvad 1940. aastatesse, mil nõukogude teadlased otsisid viisi, kuidas töödelda materjale ilma tööriista kulumiseta. Siin on lühike ajakava:

- 1943: Lazarenkos arendavad EDMi põhiprintsiibid.

- 1960s: Ilmuvad esimesed kaubanduslikud traadikeermismasinad, mis kasutavad pidevalt liikuvat traati.

- 1970s: CNC (Computer Numerical Control) tehnoloogia integreerimine on revolutsiooniline, suurendades oluliselt täpsust ja tõhusust. See võimaldas palju keerulisemaid konstruktsioone.

- Täna: Traatahvimurdmine jätkab oma arengut ja rakendamist.

See areng on muutnud traatpinkide sõtkumise kriitiliseks tehnoloogiaks tööstusharudes, kus nõutakse ülimat täpsust.

Demüstifitseerimine traat-EM protsessi: Samm-sammult juhend

Traatahvimurdmisprotsess on põnev. Siin on lihtsustatud jaotus:

- Traadi keermestamine: Õhuke traat (sageli messingist või kaetud vasest) keermestatakse läbi tooriku.

- Teekonna programmeerimine: CNC-süsteem juhib traati mööda eelnevalt programmeeritud rada, dikteerides täpse lõikekuju.

- Säde algatamine: Traadi ja tooriku vahel tekivad kõrgepinge elektrilised laengud. Need sädemed aurustavad väikeseid materjalikoguseid.

- Materjali eemaldamine: Traadi liikumisel erodeerib see pidevalt materjali, luues soovitud kuju. Dielektriline vedelik (tavaliselt deioniseeritud vesi) loputab erodeeritud osakesed ära.

- Jahutamine ja loputamine: Dielektriline vedelik jahutab ka traati ja töödeldavat detaili, vältides ülekuumenemist ja tagades täpsuse.

See protsess võimaldab uskumatult keerulisi lõikeid ja kujundeid, mis oleksid traditsiooniliste töötlemismeetoditega võimatud.

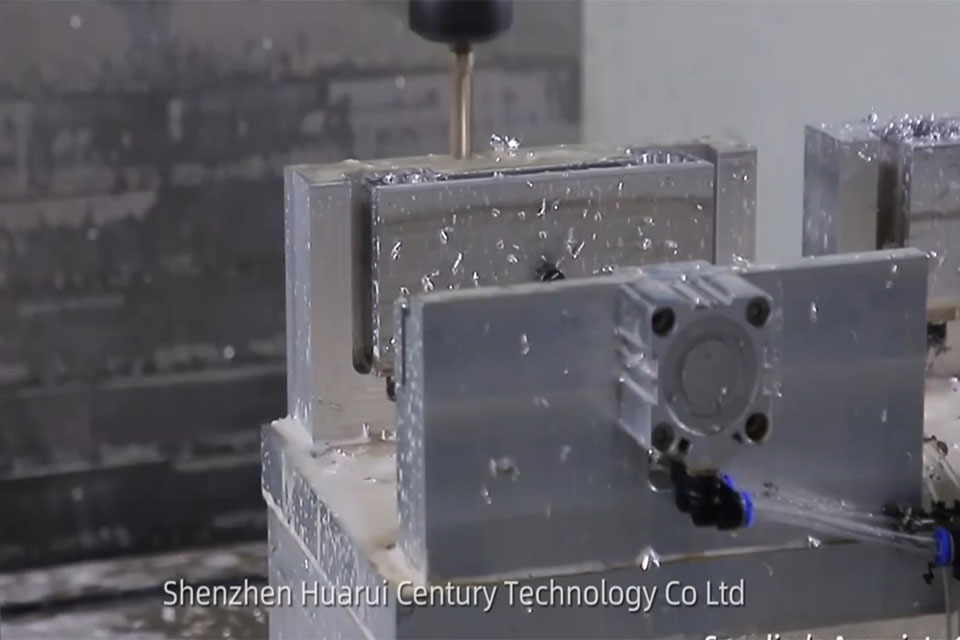

Sisselõikamismasina sisemus: Põhikomponendid ja nende funktsioonid

Traadi freespinkler on inseneriteaduse ime. Siin on selle põhikomponendid:

| Komponent | Funktsioon | Materjali näited |

|---|

| Traat | Lõikeriist; toimib elektroodina. | Messing, kaetud vask, volfram, molübdeen |

| Dielektriline vedelik | Isoleerib, jahutab ja loputab prahi ära. | Deioniseeritud vesi, õli |

| Toiteallikas | Annab elektrienergiat sädemete jaoks. | Varieerub sõltuvalt masina spetsifikatsioonidest |

| CNC süsteem | Kontrollib traadi liikumist ja lõikamisrada. | Tarkvara ja riistvara liides |

| Traatjuhid | Säilitage traadi pinge ja täpne joondamine. | Teemant, safiir |

| Loputuspumpade süsteem | Tsirkuleerib dielektrilist vedelikku. | Varieerub sõltuvalt masina konstruktsioonist |

| Servo Control süsteem | Kontrollib traadi täpset liikumist. | Mootorid ja tagasisideandurid |

| Filtri süsteem | Eemaldab prahi dielektrilisest vedelikust. | Erinevad filtreerimisvahendid |

| Töödetaili kinnitused | Hoidke toorikut kindlalt paigal. | Varieerub sõltuvalt detaili geomeetriast ja materjalist |

| Jahuti (valikuline) | Säilitab dielektrilise vedeliku konstantse temperatuuri. | Jahutussüsteem |

| Purunemise tuvastamine | Avastab juhtmekatkestused, et vältida kahjustusi. | Andurid |

Nende komponentide mõistmine toob esile keerulise tehnoloogia traatahvtimistöötluse taga.

Õige juhtme valimine: Tüübid ja valikukriteeriumid

Traadi valik on traadi optimaalse tulemuslikkuse jaoks kriitilise tähtsusega. Siin on mõned levinumad tüübid:

- Messingist traat: Kõige tavalisem ja kuluefektiivsem valik, mis sobib üldotstarbeliseks töötlemiseks.

- Kaetud traat: (nt tsingiga kaetud) Pakub kiiremat lõikamiskiirust ja paremat pinnatöötlust. Sobib suurepäraselt Täppismehaaniline töötlemine.

- Volframtraat: Ideaalne väga kõvade materjalide töötlemiseks ja väga peene viimistluse saavutamiseks.

- Molübdeentraat: Kasutatakse rakendustes, mis nõuavad suurt täpsust ja minimaalset termilist moonutust.

Parim traadi valik sõltub lõigatavast materjalist, soovitud pinnaviimistlusest ja projekti üldnõuetest.

Materjali mitmekülgsus: Mida saab lõigata traatidega?

Traat-EMD tugevus seisneb selle võimekuses töödelda juhtiv materjalid, sõltumata nende kõvadusest. See hõlmab järgmist:

- Alumiinium: Nõuab hoolikat parameetrite kontrolli.

- Titaan: Levinud lennunduses ja meditsiinis.

- Roostevaba teras: Kasutatakse erinevates tööstusharudes.

- Karastatud tööriistateras: Ideaalne stantside ja vormide jaoks.

- Karbiid: Väga kõva materjal, mida kasutatakse lõikeriistade valmistamiseks.

- Vask: Suurepärane elektrijuht.

- Grafiit: (Kuigi see ei ole metall, on see juhtiv.)

- Supersulamid: Kasutatakse Lennundus

Selline mitmekülgsus muudab traatahvtimistöötluse keeruliste materjalide jaoks sobivaks lahenduseks.

Traatahvlitöötlus kõikides tööstusharudes: Lai valik rakendusi

Traatahvtimistöötluse täpsus ja mitmekülgsus teevad selle hindamatuks paljudes sektorites:

- Aerospace: Kõrge täpsusega mootorikomponentide, turbiinilabade ja muude kriitiliste osade valmistamine.

- Autotööstus: Keeruliste komponentide, näiteks pihustiotsikute ja jõuülekande osade tootmine. Vaata meie Autotööstus lehel rohkem.

- Meditsiiniseadmed: Kirurgiliste instrumentide, implantaatide ja muude täppismeditsiiniliste tööriistade valmistamine. Tutvuge meie Meditsiiniseadmed lahendused.

- Tööriistade ja stantside valmistamine: Keeruliste detailidega vormide, stantside ja templite valmistamine.

- Elektroonika: Väga peente omadustega komponentide, näiteks pooljuhtdetailide valmistamine. Lisateave meie Elektroonika lehekülg.

- Kaitse ja sõjavägi: Raketisüsteemide ja eririistvara komponentide tootmine.

- Robootika: Kõrge täpsusega osad robotsüsteemide jaoks.

- Tööstusseadmed: Tööstuslikud seadmed vajab mitmesuguseid täppisosi, näiteks hammasrattaid ja keerulisi mehaanilisi komponente.

- Tarbekaubad: Tarbekaubad saavad sageli kasu üksikasjalikest osadest.

- Energia/taastuvenergia: Päikesepaneelide ja tuuleturbiinide komponendid.

- Kohandatud projektid/prototüübid: Traadi freesimine unikaalsete komponentide loomiseks.

Need on vaid mõned näited; traatpinkide rakendused laienevad pidevalt.

Traat-EMD eelised: miks valida see tehnoloogia?

Traatahvimurdmine pakub mitmeid huvitavaid eeliseid:

- Võrratu täpsus: Saavutab uskumatult tihedad tolerantsid (kuni 0,0001 tolli või rohkem).

- Kompleksgeomeetria: Lõikab keerulisi kujundeid ja kontuure, mis on tavalise mehaanilise töötlemisega võimatu.

- Mehhaaniline pinge puudub: Kontaktivaba protsess välistab mehaanilise pinge tooriku suhtes.

- Suurepärane pinnaviimistlus: Tekitab kvaliteetse viimistluse, mis sageli välistab vajaduse sekundaarse viimistluse järele.

- Materjali kõvadus ei ole takistuseks: Lõikab kergelt kõvasid materjale, nagu titaan ja tööriistateras.

- Minimaalne kuumusega mõjutatud tsoon (HAZ): Säilitab materjali omadused.

- Kulutõhusus keerukate osade puhul: Sageli on see keerukate, väikesemahuliste detailide puhul säästlikum kui traditsioonilised meetodid.

Need eelised muudavad traadikeeramise võimsaks vahendiks erakordsete tootmistulemuste saavutamiseks.

Traat-EMD väljakutsed ja piirangud: piirangute mõistmine

Ehkki traatahvtimistööd on väga kasulikud, on neil siiski mõningaid piiranguid:

- Ainult juhtivad materjalid: Ei saa kasutada mittejuhtivatel materjalidel, nagu plast või keraamika.

- Aeglasem lõikamiskiirus: Üldiselt aeglasem kui protsessid nagu CNC freesimine või Laserlõikus.

- Kõrgemad tegevuskulud: Tarbekaubad (traat, dielektriline vedelik) ja elekter võivad kulusid suurendada.

- Hooldusnõuded: Regulaarne hooldus on optimaalse jõudluse tagamiseks hädavajalik.

- Pinna terviklikkus: Termiline protsess võib tekitada väikese HAZi, mis võib nõuda kaalumist.

Nende piirangute teadvustamine võimaldab teha teadlikke otsuseid.

Täpsus ja tolerantsid traatpinkide töötlemisel: erakordse täpsuse saavutamine

Traatahvtpinkimine on täpsuse sünonüüm. Tipptasemel masinad suudavad saavutada kuni 40 miljondikosa tolli (0,000004 tolli) täpsust!

- Tüüpilised tolerantsid: 0,0001 tolli (üks kümnendik tolli) on tavaliselt saavutatav.

- Spetsiaalsed rakendused: Veelgi rangemad tolerantsid on võimalikud hoolika seadistamise ja täiustatud masinate abil.

- Mõjutavad tegurid: Traadi tüüp, masina seisund, materjal ja dielektrilise vedeliku kontroll mõjutavad kõik tolerantse.

Selline täpsus on oluline sellistes tööstusharudes nagu lennundus ja meditsiiniseadmed.

Traadi EDM lõikamisparameetrid: Kiirus, paksus ja kestus: kiirus, paksus ja kestus

- Lõikepaksus: Traadi sõtkumise abil saab töödelda materjale alates 0,004 tollist kuni üle 16 tolli paksuseni, sõltuvalt masinast.

- Lõikamiskiirus: Tavaliselt on see vahemikus 0,004 kuni 0,012 tolli minutis, kuid varieerub oluliselt sõltuvalt materjalist, paksusest ja soovitud viimistlusest.

- Lõikamise kestus: Projektid võivad sõltuvalt keerukusest ja suurusest võtta aega mõnest tunnist kuni mitme päevani.

Neid parameetreid kontrollitakse hoolikalt, et optimeerida protsessi iga konkreetse rakenduse jaoks.

Traat-EMD maksumus: hinnakujundust mõjutavad tegurid

Traatahvtlõikamise kulud jäävad tavaliselt vahemikku $15 kuni $100 tunnis. Seda mõjutavad mitmed tegurid:

- Masina maksumus: Kõrge täpsusega masinatel on suuremad seonduvad kulud.

- Tööjõukulud: Kvalifitseeritud operaatorid on hädavajalikud.

- Elektritarbimine: Traadi freespinklerid kasutavad märkimisväärselt palju energiat.

- Tarbekaubad: Traat, filtrid ja dielektriline vedelik vajavad regulaarset väljavahetamist.

- Materjalikulud: Kõvemad materjalid võivad juhtmed kiiremini kuluda.

- Hooldus ja seisak: Vajalik on regulaarne hooldus.

Nende tegurite mõistmine aitab Wire EDM projektide eelarvestamisel. Meie Nõudmiseni tootmine teenus võib aidata kulusid optimeerida.

Peamised kaalutlused traataotmise kasutamiseks: protsessi optimeerimine

Mitmed tegurid on eduka traadikeeramise jaoks kriitilise tähtsusega:

- Juhtme valik: Õige traatmaterjali ja -läbimõõdu valimine on väga oluline.

- Võimsuse seaded: Pinge, voolu ja impulsside juhtimine tuleb optimeerida.

- Materjali paigutus: Toorik peab olema kindlalt ja täpselt paigutatud.

- Ohutus ja hooldus: Oluline on regulaarne hooldus ja ohutusprotokollide järgimine.

Nende tegurite hoolikas arvestamine tagab optimaalse tulemuse.

Ohutus ja hooldus traadikeeramises: pikaealisuse ja operaatori heaolu tagamine

Ohutus ja hooldus on traatahvtimistöödel esmatähtis:

Ohutusprotokollid:

- Regulaarne koolitus: Operaatorid vajavad pidevat ohutusmenetluste alast koolitust.

- Kaitsevahendid: Kindad, kaitseprillid ja näokaitsmed on hädavajalikud.

- Hädaolukorra peatused: Masinatel peavad olema kergesti ligipääsetavad hädaseiskamisnupud.

Hooldusetapid:

- Juhtme seisund: Kontrollige ja asendage juhtmeid regulaarselt.

- Dielektriline vedelik: Säilitage puhtus ja nõuetekohane tase.

- Filtrid ja reservuaarid: Puhastage või vahetage filtrid regulaarselt.

Need tavad tagavad nii masina pikaealisuse kui ka operaatori ohutuse.

Traatahvimurdmise teenusepakkuja valimine: Juhend õige partneri leidmiseks

Õige Wire EDM teenusepakkuja valimine on ülioluline. Siin on, mida arvestada:

- Kogemused ja suutlikkus: Kontrollige teenusepakkuja projektikogemust.

- Võimekus ja suutlikkus: Veenduge, et nad saavad hakkama teie projekti suuruse ja keerukusega.

- Kvaliteedikontroll: Küsige nende kvaliteedi tagamise protsesside ja sertifikaatide kohta.

- Läbiviimise aeg: Küsige nende tüüpiliste tarneaegade kohta.

- Kulustruktuur: Paluge nende hinnakujunduse üksikasjalikku jaotust.

- Toetus ja teenindus: mõista nende suhtlus- ja probleemide lahendamise protokollid.

Meie ettevõte pakub terviklikku CNC lahendused, sealhulgas traatpinkide freesimine, keskendudes kvaliteedile, täpsusele ja kliendi rahulolule.

Traat-EMD vs. muud EDM-tehnoloogiad: Erinevuste mõistmine

Traat-EMD erineb teistest EDM-meetoditest, nagu sälk-EMD ja aukude popper-EMD:

| Funktsioon | Traat EDM | Sinker EDM | Hole Popper EDM |

|---|

| Protsess | Kasutab pidevalt liikuvat traati. | Kasutab kujuga elektroodi. | Kasutab aukude puurimiseks õõnes elektroodi. |

| Keerukus | Ideaalne keeruliste vormide ja peente detailide jaoks. | Sobib keerukate vormide jaoks, kuid on vähem üksikasjalik. | Peamiselt väikeste, sügavate aukude loomiseks. |

| Pinna viimistlus | Suurepärane. | Hea, kuid võib vajada täiendavat viimistlust. | Hea aukude loomiseks, mitte üldiseks viimistlemiseks. |

| Kiirus | Suhteliselt aeglane. | Kiirem puistematerjali eemaldamine. | Kiire aukude puurimiseks. |

Parim valik sõltub konkreetse rakenduse nõuetest. Pakume erinevaid Valmistamise teenused, sealhulgas kõik EDM-tüübid, et rahuldada erinevaid vajadusi.

Traadi EDM-i tulevik: edusammud horisondil

Traatahvlitöötlemise tehnoloogia areneb pidevalt. Peamised suundumused on järgmised:

- Automatiseerimine ja integreerimine: Suurem integratsioon automatiseeritud tootmisliinidega.

- Laiendatud materjalivõimalused: Uute materjalide, näiteks keraamika ja komposiitide töötlemine.

- Suurendatud täpsus ja pinnakvaliteet: Veelgi peenemad detailid ja paremad viimistlused.

- Parem energiatõhusus ja kiirus: Kiirem lõikamine väiksema energiatarbimisega.

- Täiustatud seire ja ennetav hooldus: Andurite ja tehisintellekti kasutamine masinate jõudluse optimeerimiseks.

Need edusammud kindlustavad veelgi traatpinkide sõtkumise positsiooni kriitilise tootmistehnoloogiana.

Korduma kippuvad küsimused (KKK)

Mis vahe on traadikeermistamise ja CNC-töötlemise vahel?

Traat-EMD kasutab lõikamiseks elektrilisi laenguid, samas kui CNC-töötlemine kasutab füüsilisi lõikevahendeid. Traataotermiline sõtkumine on suurepärane keeruliste detailide ja kõvade materjalide töötlemisel.

Kui täpne on traadikeeramine?

Äärmiselt täpne! Saavutatav on tolerants 0,0001 tolli või parem.

Kas traadikeeramine on kallis?

See võib olla kallim kui mõned traditsioonilised meetodid, kuid sageli on see kõige kuluefektiivsem lahendus keerukate, suure täpsusega detailide puhul.

Milliseid materjale ei saa lõigata traatahvtlõikega?

Mittejuhtivaid materjale, nagu plastid, keraamika (enamasti) ja puit, ei saa traatahvtlõikamisega lõigata.

Millist pinnaviimistlust tekitab traataurustamine?

Traatahvtimisega on võimalik toota väga sileda viimistluse, mis sageli välistab vajaduse täiendava viimistluse järele.

Kuidas hoiab traadi EDM traadi purunemise eest?

Kaasaegsetel traadikeermismasinatel on keerukad süsteemid traadi pinge kontrollimiseks ja purunemise vältimiseks. Need süsteemid sisaldavad sageli andureid ja tarkvara, mis jälgivad traadi seisundit ja reguleerivad vajaduse korral parameetreid.

Kokkuvõte: Traataotermiline freesimine - täppisehituse nurgakivi

Traataotermiline sõtkumine on kaasaegse tootmise jaoks oluline tehnoloogia, mis pakub võrratut täpsust, mitmekülgsust ja võimet töötada keeruliste materjalidega. Juhtiva CNC-teenuste tootetootmise tehasena kasutame traatpinkimist, et pakkuda oma klientidele erakordseid tulemusi paljudes tööstusharudes. Traataotermotöötluse tulevik on helge, sest pidev areng lubab veelgi suuremaid võimalusi.

Peamised järeldused:

- Traat-EMD kasutab elektriplahvatusi, et lõigata elektrit juhtivaid materjale äärmiselt täpselt.

- See on ideaalne keeruliste vormide, kitsaste tolerantside ja kõvade materjalide töötlemiseks.

- Rakendused hõlmavad lennundus, autotööstus, meditsiiniseadmed ja paljud teised tööstusharud.

- Kuigi sellel on piirangud (aeglasem kiirus, ainult juhtivad materjalid), on selle eelised märkimisväärsed.

- Projekti edukuse seisukohalt on oluline valida õige traat-EMD teenusepakkuja.

- Tehnoloogia areneb pidevalt, automatiseerimine, materjalid ja täpsus on paranenud.

- Meie teadmised hõlmavad ka laia spektrit Materjalid pakkuda sobivaid lahendusi erinevate rakenduste jaoks.