- +8615586668226

- [email protected]

- Nr. 30, Hongbang industripark, Shenzhen

G50 er en kraftfull kommando i riket av CNC-maskinering, hovedsakelig brukt i dreiebenk operasjoner. Den har to hovedfunksjoner: innstilling av koordinatsystem og etablering av maksimal spindelhastighet. Når G50 utføres, informerer den maskin hvor arbeidsstykkets nullpunkt befinner seg, noe som er avgjørende for nøyaktig maskinering. For det andre kan den brukes til å klemme fast spindelhastighetog hindrer den i å overskride en spesifisert RPM. Denne funksjonen er spesielt verdifull når du bruker konstant overflatehastighet (G96) for å beskytte både verktøyet og arbeidsstykket.

Vår omfattende erfaring på CNC-Fabrication.com med ulike prosjekter på tvers av bransjer som Luft- og romfart, Bilindustrien, og Medisinsk utstyr understreker viktigheten av presise koordinatsystem innstillingen. For eksempel kan selv et lite avvik i romfartskomponenter føre til betydelige problemer i sluttproduktet. Det G50 kommandoen sørger for at maskin tolker nøyaktig dimensjonene som er spesifisert i CNC program, noe som resulterer i deler som oppfyller de strenge toleransene som kreves av disse høypresisjonsindustriene. Vi tilbyr et omfattende maskineringstjenester for å møte kundenes behov. I mange CNC-kontroller, som for eksempel Fanuc, den G50 kommandoen kan også brukes til å definere forholdet mellom maskinens absolutte nullpunkt og program nullog gir programmereren mer fleksibilitet.

Program null er referansepunktet som alle koordinat stillinger i en CNC programmet måles. G50 brukes ofte til å angi program null på en dreiebenk. For eksempel kan kommandoen G50 X0 Z0 vil sette verktøyets nåværende posisjon som opprinnelsessted (X0, Z0). Dette forteller i praksis maskin at den nåværende verktøyposisjonen er program null, innretting av maskinens koordinatsystem med arbeidsstykket.

Null avkastningrefererer derimot til maskinens evne til å returnere til utgangsposisjonen, også kjent som referansepunkt eller maskin hjem. Dette gjøres vanligvis ved hjelp av G28 kommando, for eksempel G28 U0 W0 for trinnvis bevegelse. Mens G50 ikke direkte initierer en null avkastningkan den påvirke den indirekte. Ved å sette program null med G50definerer du utgangspunktet for alle påfølgende maskin bevegelser, inkludert null avkastning. En klar forståelse av disse konseptene er avgjørende for bransjer som Elektronikk og Industrielt utstyr, der presisjon er avgjørende. Vår ekspertise strekker seg til å lage detaljerte CNC-løsninger, noe som sikrer nøyaktighet og effektivitet.

Den G50 kommandoen er grunnleggende for å definere arbeidskoordinatsystem innenfor CNC programmering, spesielt på dreiebenkmaskiner. Ved å utføre en G50 kommando, for eksempel G50 X... Z...oppretter programmereren en ny koordinatsystem basert på verktøyets gjeldende posisjon. Dette er kjent som å sette absolutt nullpunkt. De maskin bruker deretter dette punktet som referanse for alle påfølgende bevegelser og beregninger i programmet.

Denne muligheten til å stille inn koordinatsystem er spesielt nyttig i flere scenarier:

Flere arbeidsstykker: Ved maskinering av flere arbeidsstykker med forskjellige nullpunkter, G50 kan brukes til å flytte koordinatsystem for hvert stykke uten å endre hele programmet.

Verktøyendringer: Etter en verktøybytte, G50 kan brukes til å justere koordinatsystem for å kompensere for forskjeller i verktøylengde eller -diameter.

Komplekse deler: For deler med intrikate funksjoner eller flere oppsett, G50 gjør det mulig å definere ulike koordinatsystemer for ulike deler av delen, noe som forenkler programmeringen og forbedrer nøyaktigheten.

| Funksjon | Fordel |

| Flere arbeidsstykker | Forenklet programmering, økt effektivitet |

| Verktøyendringer | Forbedret nøyaktighet, redusert installasjonstid |

| Komplekse deler | Forbedret presisjon, strømlinjeformet prosess |

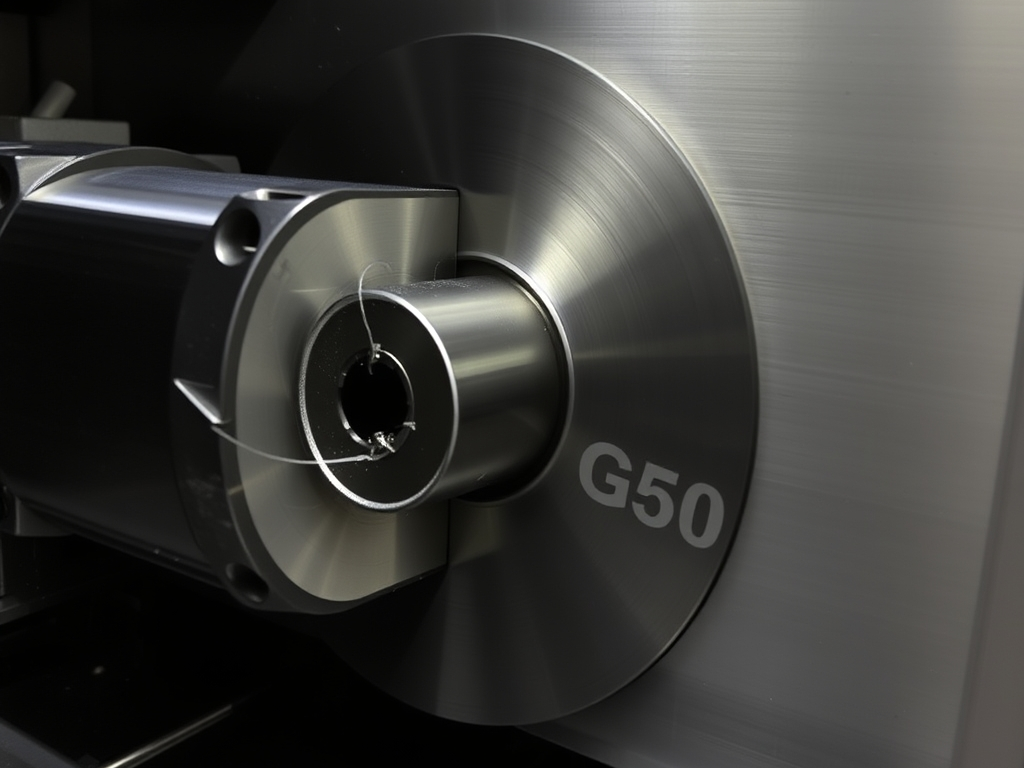

Bildet nedenfor illustrerer konseptet med å sette en ny koordinatsystem med G50:

En av de viktigste bruksområdene for G50 er å sette en maksimal spindelhastighet grense, ofte referert til som G50 hastighetsklemme. Dette gjøres ved å bruke kommandoen i formatet G50 S..., der "S" angir maksimalt turtall. For eksempel, G50 S2000 ville begrense spindelhastighet til 2000 RPM. Denne funksjonen er spesielt viktig når du arbeider med konstant overflatehastighet (G96), ettersom det forhindrer spindel fra å overskride sikre driftsgrenser, spesielt når verktøyet nærmer seg midtlinje av arbeidsstykket.

Administrere spindelhastighet er avgjørende for:

Verktøyets levetid: Forhindrer overdreven slitasje og brudd på verktøyet.

Kvalitet på arbeidsstykket: Sikrer en jevn overflatefinish.

Maskinsikkerhet: Beskytter maskin mot skader på grunn av for høy hastighet.

For bransjer som for eksempel Forbrukerprodukter og Robotikk, kontrollerende spindelhastighet er avgjørende for å opprettholde produktkvalitet og konsistens.

Mens begge G50 og G96 forholde seg til spindel kontroll, tjener de ulike formål. G96 innleder konstant overflatehastighet (CSS)-modus. I CSS-modus vil maskin justerer automatisk spindel RPM basert på verktøyets avstand fra midtlinje for å opprettholde en konstant skjærehastighet.

G50når den brukes sammen med parameteren "S", setter maksimal spindelhastighet grense. Dette fungerer som et sikkerhetstiltak når G96 er aktiv. Uten en hastighetsklemme, den RPM teoretisk sett kunne øke uendelig etter hvert som verktøyet nærmer seg midtlinjeog potensielt skade verktøyet, arbeidsstykket eller maskin. G50-kommandoen er derfor en nødvendig del av programmer som bruker G96. Bruk av disse kodene sammen er standard Fanuc kode.

Her er en tabell som oppsummerer forskjellene:

| Funksjon | G50 | G96 |

| Primær funksjon | Sett koordinatsystem, grenser spindelhastighet | Aktiverer konstant overflatehastighet modus |

| Spindelkontroll | Klemmer maksimalt turtall | Justerer RPM basert på verktøyets posisjon |

Ja, avhengig av den spesifikke CNC kontroll og maskin konfigurasjon, G50 kan brukes til å administrere verktøyet forskyvninger. Tradisjonelt har verktøyet forskyvninger administreres ved hjelp av dedikerte kommandoer som G43 for lengdekompensasjon i møller og bruker T-ord for dreiebenker (T0101). På noen eldre maskiner eller i spesifikke programmeringsscenarier, G50 kan brukes til å flytte koordinatsystem for å kompensere for variasjoner i verktøylengde eller diameter, på samme måte som en geometriforskyvning. Dette gjøres ofte i forbindelse med slitasjeforskyvning.

For eksempel, etter en verktøybytte, a G50 kommandoen kan brukes til å justere X og Z koordinater basert på det nye verktøyets dimensjoner. Dette oppdaterer effektivt maskinens forståelse av verktøyets posisjon i forhold til arbeidsstykket. Det er imidlertid verdt å merke seg at denne metoden er mindre vanlig på moderne CNC styringer, som vanligvis har mer sofistikerte verktøystyringssystemer. For presisjonsapplikasjoner som de i Medisinsk utstyr og Telekommunikasjoner nøyaktig styring av verktøyforskyvning avgjørende. Vi utmerker oss ved å levere presise fabrikasjonstjenesterspesielt innen områder som metallproduksjon.

Mens de grunnleggende prinsippene for G50 kan implementeringen og de spesifikke funksjonene variere noe, avhengig av den enkelte CNC kontrollprodusent. Fanuc er en av de mest brukte CNC kontrollsystemer, og dens håndtering av G50 regnes som standard av mange maskinister.

På standard Fanuc kontroller, G50 brukes vanligvis til både å angi koordinatsystem og klemme fast spindelhastighet. Det finnes imidlertid noen variasjoner. For eksempel, på eldre Fanuc 6T kontroller, G92 ble brukt i stedet for G50 for innstilling av koordinatsystem, mens på nyere kontroller som Fanuc 10T eller senere, både G50 og G92 brukes til forskjellige funksjoner. Andre produsenter, som Haas eller Mazak, kan ha litt andre tolkninger eller tilleggsfunksjoner knyttet til G50 eller kanskje bruke en helt annen G-kode for disse formålene.

Det er viktig for programmerere å konsultere den spesifikke programmeringsmanualen for deres maskin og kontroll for å forstå den nøyaktige oppførselen til G50 i sin spesielle kontekst. Håndboken inneholder detaljert informasjon om kommandoenes syntaks, parametere og eventuelle produsentspesifikke nyanser.

Flere vanlige feil kan oppstå når du bruker G50:

Feil koordinatinnstilling: Ved hjelp av G50 med feil X eller Z verdier kan føre til at maskin feiltolker arbeidsstykkets posisjon, noe som kan føre til unøyaktige kutt eller til og med krasj.

Løsning: Dobbeltsjekk at koordinat verdier før kjøring av G50 kommando. Bruk en verktøyinnstillingsprobe eller mål verktøyets posisjon manuelt for å sikre nøyaktighet.

Glemmer å avbryte G50: Hvis G50 brukes til skalering, må den kanselleres med en annen G50 X1. G50 er modalDet betyr at den forblir aktiv til den avbrytes eller overstyres. Hvis du glemmer å avbryte en G50 forskyvning kan føre til uventede maskin bevegelser i etterfølgende operasjoner.

Løsning: Avbryt alltid G50 eksplisitt med G50 eller ved å bruke en annen koordinatsystem innstillingskommando som G54.

Forveksler G50 med G92: Selv om de kan virke like, har de forskjellige bruk. G92 er en eldre kommando som ble brukt på eldre Fanuc kontroller.

Løsning: Vær alltid oppmerksom på hvilken kommando kontrollen din bruker.

I flerakset maskinering, hvor a maskin kan bevege seg og rotere i mer enn tre akser, G50 kan spille en viktig rolle når det gjelder å effektivisere og forenkle programmeringen. Ved å la programmereren definere flere arbeidskoordinatsystemer, G50 muliggjør maskinering av komplekse deler med flere funksjoner eller orienteringer uten å kreve komplekse beregninger eller transformasjoner i CNC program.

Tenk for eksempel på en del som må bearbeides på forskjellige flater ved hjelp av en 4-akset eller 5-akset maskin. I stedet for manuell beregning av koordinat og rotasjoner for hver flate, kan programmereren bruke G50 for å definere en egen arbeidskoordinatsystem for hver flate. Dette forenkler programmeringsprosessen og reduserer risikoen for feil. Den maskin kan da sømløst veksle mellom forskjellige koordinatsystemer ved hjelp av enkle G50 kommandoer. Bruken av G50 i flerakseapplikasjoner krever nøye planlegging og en grundig forståelse av maskinens kinematikk og den spesifikke CNC kontrollens muligheter.

I moderne CNC-dreiebenk operasjoner, G50 er ofte integrert i avanserte programmeringsteknikker for å øke automatiseringen, fleksibiliteten og presisjonen. Noen av disse teknikkene inkluderer:

Parametrisk programmering: G50 kan brukes sammen med variabler og makroer for å lage parametriske programmer som enkelt kan tilpasses til ulike emnestørrelser eller konfigurasjoner. Et program kan for eksempel bruke variabler til å definere program null og deretter bruke G50 for å stille inn koordinatsystem basert på disse variablene. Dette gjør det mulig å bruke samme program for en familie av deler med bare mindre parameterjusteringer.

Sondring i prosessen: Moderne CNC-dreiebenker er ofte utstyrt med målesystemer som kan måle arbeidsstykket under bearbeidingsprosessen. G50 kan brukes sammen med probing-rutiner for automatisk oppdatering av arbeidskoordinatsystem basert på de målte dataene, og kompenserer for eventuelle variasjoner eller unøyaktigheter i oppsettet av arbeidsstykket.

Automatisert verktøyinnstilling: G50 kan integreres i automatiserte verktøyinnstillingsrutiner, der en verktøyberøringsprobe brukes til å måle lengden og diameteren på hvert enkelt verktøy. De målte verdiene brukes deretter automatisk til å oppdatere koordinatsystem via G50og eliminerer behovet for manuelle verktøyforskyvninger.

Disse avanserte teknikkene, som ofte brukes i bransjer som Energi og fornybar energi og Luft- og romfart, utnytter kraften i G50 for å oppnå høyere nivåer av automatisering, nøyaktighet og effektivitet i CNC-dreiebenk operasjoner. Rask prototyping er et område der disse teknikkene er spesielt nyttige.

Hva er G50-kommandoens primære funksjon i CNC-programmering?

Den G50 kommandoen brukes først og fremst til å angi arbeidskoordinatsystem og klemme fast maksimal spindelhastighet i CNC programmering, spesielt på dreiebenkmaskiner.

Hvordan forholder G50 seg til G96 i CNC-dreining?

G96 aktiverer konstant overflatehastighet (CSS)-modus, mens G50 brukes til å angi maksimal spindelhastighet grense, noe som er avgjørende for sikker drift i CSS-modus. De brukes svært ofte sammen.

Kan G50 brukes til å håndtere verktøyforskyvninger?

Ja, avhengig av CNC kontroll og maskin konfigurasjon, G50 kan brukes til å administrere verktøyet forskyvninger ved å flytte koordinatsystem for å kompensere for verktøyvariasjoner, selv om dette er mindre vanlig på moderne maskiner.

Hva er forskjellen mellom G50 og G28 i CNC-programmering?

G50 angir arbeidskoordinatsystem og klemmer spindelhastighet, mens G28 brukes til null avkastning, sende maskin til sitt hjem eller referanseposisjon.

Hvordan varierer bruken av G50 mellom ulike CNC-styringer?

Mens den grunnleggende funksjonen til G50 er lik, kan den spesifikke implementeringen, syntaksen og tilleggsfunksjonene variere noe mellom ulike CNC kontrollprodusenter som Fanuc, Haas eller Mazak.

Hva er noen av de vanligste feilene ved bruk av G50, og hvordan kan de unngås?

Vanlige feil inkluderer feil koordinat innstilling, og glemmer å avbryte G50og forveksler det med G92; disse kan unngås ved å dobbeltsjekke verdiene, og alltid kansellere G50 når det er hensiktsmessig, og forstå de spesifikke kommandoene som brukes av kontrollen din.

Her er de viktigste tipsene fra denne omfattende guiden til G50 i CNC-dreiebenk programmering:

G50 er en grunnleggende kommando som brukes til å angi arbeidskoordinatsystem og klemming maksimal spindelhastighet.

Den spiller en avgjørende rolle i å definere program null og sikrer nøyaktig maskinering.

G50 er avgjørende for å håndtere spindelhastighet, spesielt når du bruker konstant overflatehastighet (G96).

Mens det tradisjonelt brukes til verktøy forskyvning ledelse, moderne CNC kontroller har ofte egne kommandoer for dette formålet.

Den spesifikke implementeringen av G50 kan variere noe mellom forskjellige CNC kontrollprodusenter.

Vanlige feil kan unngås ved å sjekke nøye koordinat verdier, og kansellerer G50 når det er hensiktsmessig, og forstå kommandoene til den spesifikke kontrollen.

G50 kan øke effektiviteten i flerakset maskinering ved å forenkle håndteringen av flere arbeidskoordinatsystemer.

Avanserte teknikker som parametrisk programmering, probing i prosessen og automatisert verktøyinnstilling integrerer ofte G50 for å oppnå høyere grad av automatisering og presisjon.

Vårt team hos CNC-Fabrication.com er klare til å hjelpe deg med dine mest komplekse prosjekter og levere resultater av høyeste kvalitet. Kontakt oss i dag for å diskutere dine behov!

Vi er stolte av å være en ledende CNC-maskinering leverandør som tilbyr førsteklasses tjenester til ulike bransjer. Vår kompetanse omfatter også spesialiserte prosesser som 5-akset CNC-maskinering og ekstrudering av aluminium.

Ved å forstå og bruke G50 kan maskinførere forbedre nøyaktigheten, effektiviteten og sikkerheten i arbeidet sitt betydelig. CNC-dreiebenk virksomhet. Som en ledende leverandør av CNC-fabrikasjonstjenesterer vi opptatt av å hjelpe kundene våre med å oppnå det høyeste presisjons- og kvalitetsnivået i produksjonsprosessene sine.

Få de nyeste trendene og fakta om CNC-fabrikasjon fra bloggen vår.

Shenzhen Runkey Precision Technology Co. Ltd, et datterselskap av Tensun Group, er din pålitelige one-stop-løsning for tilpasset produksjon fra prototyping til produksjon. Forvandle ideen din til virkelighet med digitale produksjonsressurser, strømlinjeformede prosesser, ekspertveiledning, akselererte tidslinjer og kompromissløs kvalitet.

©2024. CNC Fabrication Alle rettigheter forbeholdt.