- +8615586668226

- [email protected]

- Nr 30, Hongbang Industrial Park, Shenzhen

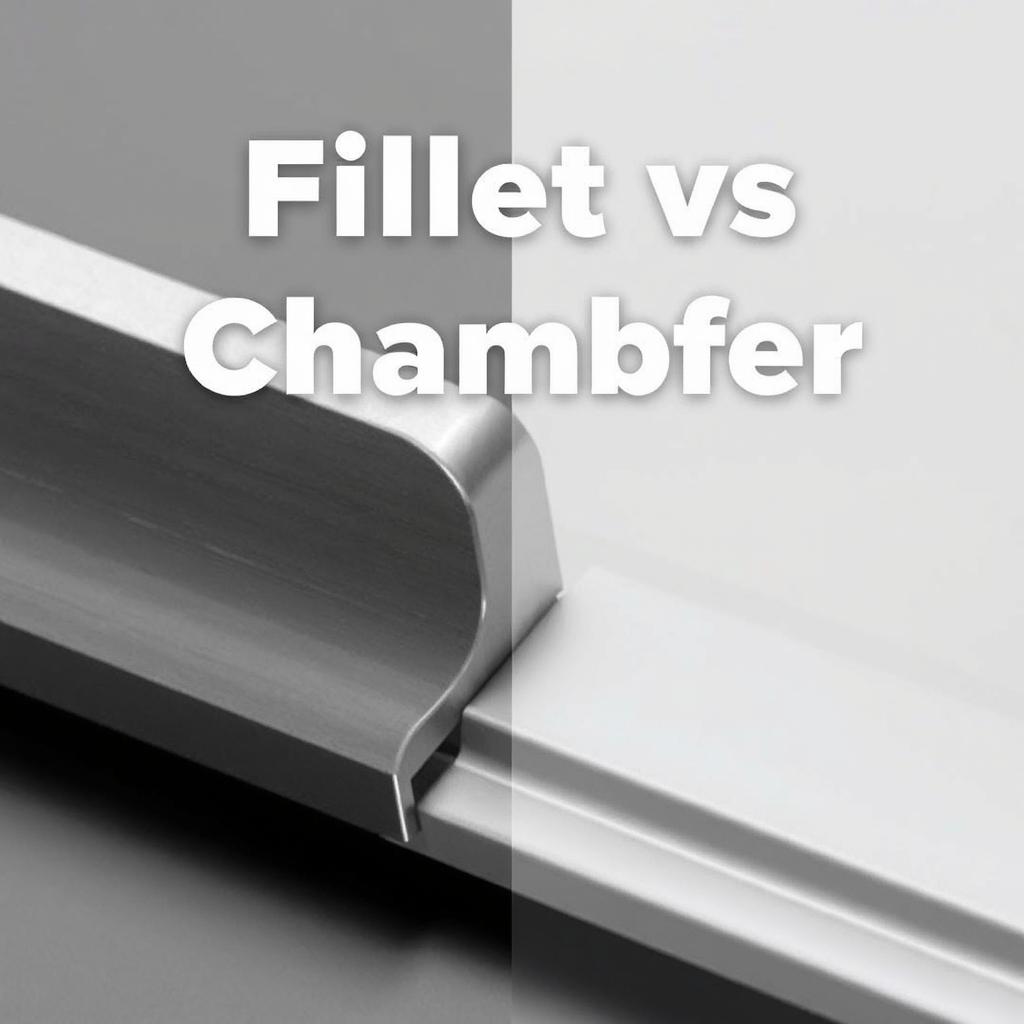

A faza jest krawędź skośna który łączy dwie powierzchnie, zazwyczaj pod kątem 45° kąt, chociaż można również użyć innych kątów, takich jak 30° lub 60°. W inżynieria mechaniczna, a faza służy wielu celom. Po pierwsze, eliminuje ostre krawędziepoprawiając bezpieczeństwo i obsługę. Po drugie faza jest często używany do ułatwienia montażu części, takich jak wyrównanie kołka z otworem.

Fazery są generalnie łatwiejsze i szybsze w obróbce w porównaniu do filetów. A pojedyncze narzędzie może utworzyć faza o różnych głębokościach i kątach. Mogą być dodawane jako funkcja podczas Obróbka CNC proces bez znacznego zwiększania czas obróbki. To sprawia, że faza opłacalne rozwiązanie dla wielu zastosowań. Na przykład, z naszego doświadczenia w CNC Fabrication Services wynika, że faza jest często preferowany w zastosowaniach, w których części muszą być często montowane i demontowane, takich jak przemysł motoryzacyjny lub produkty konsumenckie. Faza została wybrana ze względu na swoją prostotę i wydajność. The skos może się również różnić, umożliwiając dostosowanie w oparciu o wymagania projektowe. Korzystałem z niego wiele razy, gdy potrzebowałem szybkiego rozwiązania, ścięta krawędź do celów montażowych.

A filet jest zaokrąglony narożnik lub krawędźwklęsły lub wypukły, który przechodzi między dwie powierzchnie. W przeciwieństwie do fazaktóry jest krawędź skośna, a filet zapewnia płynność, zakrzywiona krawędź. W projektowaniu inżynieryjnym, filety są kluczowe dla zmniejszenia koncentracji naprężeń. A ostry narożnik może działać jako czynnik zwiększający naprężenia, prowadząc do potencjalnej awarii pod obciążeniem. A filet pomaga dystrybucja na większym obszarze, zwiększając tym samym nośność części.

Filet projekt wymaga dokładniejszego rozważenia podczas proces produkcji. Tworzenie filet często wymaga użycia określonego narzędzie tnące z pożądanym promień. Filet może dodać do czas obróbki i koszty, zwłaszcza jeśli potrzebne jest specjalne narzędzie. Pomimo tego, korzyści płynące z używania filet pod względem integralności strukturalnej często przewyższają dodatkową złożoność. Filety są powszechnie stosowane w komponentach lotniczych, gdzie trwałość ma kluczowe znaczenie. Na przykład w częściach poddawanych wysokim naprężeniom filet jest niezbędne, aby zapobiec pękaniu, pamiętam projekt dla przemysłu lotniczego, musieliśmy stworzyć zaokrąglone krawędzie aby utrzymać integralność strukturalną pod dużym obciążeniem.

Podstawowy Różnica między zaokrągleniem a fazowaniem leży w ich geometrii i wpływie na rozkład naprężeń. A filet zapewnia zaokrąglony narożnikktóry płynnie przechodzi między dwiema powierzchniami, pomagając w zmniejszyć stres stężenie. To sprawia, że filety Idealny do części poddawanych dużym obciążeniom lub naprężeniom cyklicznym. W przeciwieństwie do faza tworzy krawędź skośna. Podczas gdy faza może pomóc w zmniejszeniu ostre rogito nie dystrybucja stres równie skutecznie jak filet.

Kolejną kluczową różnicą jest metoda produkcji. Inne Różnica między filetem oraz faza jest to, że są one używane z różnych powodów. Filety są zazwyczaj używane do zmniejszyć stres stężenia, podczas gdy fazery są często używane do usuwania zadziorów lub w celu ułatwienia wkładania jednej części w drugą. Fazery są generalnie łatwiejsze w produkcji przy użyciu standardowych narzędzi do obróbki skrawaniem, co czyni je bardziej opłacalną opcją dla wielu zastosowań. Jednakże filet może być konieczne, gdy projekt wymaga zminimalizowania koncentracji naprężeń, aby zapobiec zmęczeniu materiału i awarii. Na przykład, podczas projektowania komponentów do ciężkiego sprzętu, zawsze podkreślam użycie filety ze względu na ich doskonałe właściwości rozkładu naprężeń.

Fazery są bardzo skuteczne w różnych scenariuszach. Jednym z powszechnych zastosowań jest usuwanie ostre krawędzie, dzięki czemu części są bezpieczniejsze w obsłudze i zmniejszają ryzyko obrażeń podczas montażu lub użytkowania. Fazery może również poprawić estetykę części, nadając jej bardziej wykończony wygląd. Innym ważnym zastosowaniem jest prowadzenie i wyrównywanie części podczas montażu. Na przykład Fazowana krawędź na wale może pomóc w łatwiejszym wsunięciu go do łożyska lub otworu. Nie tylko skraca to czas montażu, ale także zapobiega uszkodzeniom części.

Oprócz korzyści związanych z montażem, fazery może być użyty do utworzenia określonego kąt do przygotowania do spawania lub do dystrybucja obciążenia bardziej równomiernie na złączu. W produkcji blach faza może zapobiegać pękaniu materiału podczas zginania. Produkcja blach również używa fazery aby poprawić trwałość części. Na przykład w sprzęcie przemysłowym, w którym części są narażone na zużycie, zastosowanie faza może wydłużyć żywotność komponentu, zmniejszając prawdopodobieństwo wyszczerbienia krawędzi. Przekonałem się, że jest to szczególnie prawdziwe w przypadku produkcji złożonych części zrobotyzowanych, gdzie precyzja i trwałość mają krytyczne znaczenie, na przykład przy użyciu kąta 60°. faza może pomóc w procesie spawania, podczas gdy 45° faza jest często używany do celów estetycznych.

Filety są szczególnie przydatne w przypadku koncentracji naprężeń i poprawy ogólnej wytrzymałości części. A filet's zaokrąglona krawędź pomaga bardziej równomiernie rozłożyć naprężenia, dzięki czemu idealnie nadaje się do komponentów, które doświadczają dużych obciążeń lub cyklicznych naprężeń. Na przykład w zastosowaniach lotniczych, gdzie części muszą wytrzymywać ekstremalne siły i wibracje, filety są niezbędne do zapewnienia integralności strukturalnej. A filet można również wykorzystać do stworzenia płynnego przejścia między różnymi sekcjami części, zmniejszając prawdopodobieństwo nagłych zmian, które mogą prowadzić do powstawania naprężeń.

Oprócz korzyści mechanicznych, filety może poprawić przepływ płynów lub materiałów w niektórych zastosowaniach. Na przykład, w projektowaniu form filet może pomóc w zapewnieniu płynnego przepływu stopionego materiału, zmniejszając ryzyko wystąpienia wad. Filety są również stosowane w produktach konsumenckich w celu poprawy ergonomii i estetyki, zapewniając bardziej komfortowy i atrakcyjny wizualnie design. Z mojego doświadczenia wynika, że włączenie filety w projektach urządzeń medycznych nie tylko zwiększa bezpieczeństwo, ale także sprawia, że urządzenia są bardziej przyjazne dla użytkownika.

Obróbka CNC odgrywa znaczącą rolę w określeniu, czy należy użyć filet lub faza. Fazery są generalnie prostsze w obróbce przy użyciu standardowych narzędzi skrawających, co czyni je bardziej opłacalną opcją w wielu przypadkach. A faza często można utworzyć za pomocą jednego przejścia narzędzie tnącezmniejszając ogólną czas obróbki. Jest to szczególnie korzystne w przypadku produkcji wielkoseryjnej, gdzie wydajność ma kluczowe znaczenie.

FiletyZ drugiej strony może wymagać specjalistycznych narzędzi lub wielu przejść, aby osiągnąć pożądany efekt. promień, zwiększając zarówno złożoność, jak i koszt proces produkcji. Jednak nowoczesne Obróbka CNC Centra z zaawansowanymi możliwościami mogą obsługiwać złożone filet geometrii z wysoką precyzją. Pozwala to na większą elastyczność w projektowaniu i umożliwia wykorzystanie filety gdzie są one najbardziej potrzebne ze względu na wydajność. W naszym zakładzie zaobserwowaliśmy tendencję do używania filety w krytycznych komponentach, dzięki postępowi w dziedzinie Obróbka CNC.

Koncentracja naprężeń jest krytycznym czynnikiem w projektowaniu mechanicznym i zarówno filet oraz faza odgrywają ważną rolę w zarządzaniu nim. A ostry narożnik lub krawędź tworzy punkt wysokiej koncentracji naprężeń, co może prowadzić do przedwczesnego uszkodzenia pod obciążeniem. A filet pomaga to złagodzić, zapewniając stopniowe przejście, które rozkłada naprężenia na większy obszar, zmniejszając w ten sposób naprężenia szczytowe. Dlatego właśnie filety są często używane w krytycznych zastosowaniach, gdzie trwałość i niezawodność są najważniejsze.

Fazerychoć mniej skuteczny niż filety w zmniejszaniu koncentracji stresu, nadal oferują pewne korzyści. A faza usuwa ostra krawędźco może zmniejszyć prawdopodobieństwo inicjacji pęknięcia. Jednakże krawędź skośna z faza nie rozkłada naprężeń tak płynnie jak zaokrąglona krawędź z filet. W związku z tym, w zastosowaniach wymagających filet jest ogólnie preferowana. W praktyce zaobserwowałem, że części z filety mają zwykle dłuższą żywotność przy intensywnym użytkowaniu w porównaniu do tych z fazery. Powinieneś również wiedzieć, że faza nie zawsze zapewnia ten sam poziom redukcji stresu.

Wybór pomiędzy filet oraz faza zależy od kilku czynników, w tym od konkretnego zastosowania, wymagań dotyczących naprężeń, możliwości produkcyjnych i kosztów. Jeśli głównym celem jest wyeliminowanie ostre krawędzie i ułatwić montaż, a faza może być wystarczająca. Jednakże, jeśli projekt obejmuje wysokie naprężenia lub obciążenie cykliczne, to filet jest prawdopodobnie lepszym wyborem. Filet lub faza są dobrym wyborem z różnych powodów. Ponadto, decydując się na faza lub filet Podczas projektowania należy zastanowić się, w jaki sposób część będzie używana.

Istotne jest również rozważenie konsekwencji produkcyjnych. Fazery są generalnie łatwiejsze i szybsze w produkcji, co może być korzystne w projektach wrażliwych na koszty. Filety mogą wymagać bardziej złożonej obróbki, ale inwestycja może być uzasadniona zwiększoną wydajnością i trwałością, jaką oferują. Z perspektywy projektowej kluczowe znaczenie ma ocena kompromisów i wybór funkcji, która najlepiej spełnia ogólne wymagania projektu. Na przykład w projektach obejmujących szybkie prototypowanie, fazery są często używane ze względu na ich prostotę i szybkość.

Tak, korzystanie z obu jest możliwe, a czasem nawet korzystne filet oraz faza w jednym projekcie. Połączenie tych funkcji pozwala projektantom wykorzystać zalety każdej z nich w różnych obszarach części. Na przykład faza mogą być stosowane na zewnętrznych krawędziach w celu ułatwienia montażu, podczas gdy filety są stosowane do wewnętrznych narożników w celu zmniejszenia koncentracji naprężeń. To hybrydowe podejście może zoptymalizować zarówno funkcjonalność, jak i możliwości produkcyjne części.

Używając kombinacji filet oraz faza może również zapewnić równowagę między kosztami a wydajnością. Poprzez strategiczne zastosowanie fazery tam, gdzie są najbardziej efektywne i rezerwując filety w krytycznych obszarach, projektanci mogą osiągnąć projekt, który jest zarówno solidny, jak i ekonomiczny. Takie podejście wymaga starannego planowania i dobrego zrozumienia mocnych stron i ograniczeń każdej funkcji. Z mojego doświadczenia wynika, że ta mieszana metoda często prowadzi do innowacyjnych rozwiązań, które spełniają rygorystyczne kryteria wydajności, a jednocześnie pozostają opłacalne.

Koszt jest istotnym czynnikiem w każdym projekcie produkcyjnym, a wybór pomiędzy filet oraz faza może mieć znaczące konsekwencje. Fazery są generalnie tańsze w produkcji ze względu na ich prostszą geometrię i kompatybilność ze standardowymi narzędziami tnącymi. Sprawia to, że są one atrakcyjną opcją dla zastosowań, w których koszt jest najważniejszy. Dodatkowo, szybsze czas obróbki związany z fazery może jeszcze bardziej obniżyć koszty produkcji.

FiletyZ drugiej strony, może być bardziej kosztowne ze względu na potrzebę użycia specjalistycznych narzędzi i potencjalnie dłuższego czasu. czas obróbki. Dodatkowy wydatek może być jednak uzasadniony lepszą wydajnością i trwałością. filety zapewniają. W zastosowaniach, w których niezawodność i trwałość mają kluczowe znaczenie, inwestycja w filety może skutkować długoterminowymi oszczędnościami kosztów poprzez zmniejszenie prawdopodobieństwa awarii i konieczności wymiany. Ostatecznie decyzja powinna opierać się na dokładnej analizie kosztów i korzyści, która uwzględnia zarówno początkowe koszty produkcji, jak i potencjalne długoterminowe konsekwencje. Na przykład filety w 5-osiowa obróbka CNC może zwiększyć koszty początkowe, ale znacząco poprawić wydajność części.

Główną zaletą korzystania z filet w zastosowaniach, w których występują duże naprężenia, jest jego zdolność do rozprowadzania naprężeń na większym obszarze, zmniejszając koncentrację naprężeń i zwiększając trwałość części. W przypadku zaokrąglona krawędź z filet zapewnia płynne przejście między powierzchniami, minimalizując ryzyko uszkodzenia pod obciążeniem.

A faza ułatwia montaż poprzez tworzenie krawędź skośna który pomaga prowadzić i wyrównywać części. Ułatwia to wkładanie jednej części w drugą i zmniejsza siłę wymaganą do montażu. Fazery są powszechnie stosowane na wałach, sworzniach i otworach w celu ułatwienia montażu.

Fazery są generalnie tańsze w produkcji niż filety ponieważ mają prostszą geometrię, którą można utworzyć za pomocą standardowych narzędzi tnących. Zmniejsza to zapotrzebowanie na specjalistyczne oprzyrządowanie i minimalizuje czas obróbki, co skutkuje niższymi kosztami produkcji.

Tak, filety może poprawić przepływ materiałów w projektowaniu form, zapewniając płynność, zaokrąglona krawędź która redukuje turbulencje i zapewnia równomierne napełnianie. Może to pomóc zminimalizować defekty i poprawić jakość formowanej części.

Przy wyborze pomiędzy filet oraz fazaNależy wziąć pod uwagę konkretne zastosowanie, wymagania dotyczące naprężeń, możliwości produkcyjne i koszty. Jeśli głównym celem jest wyeliminowanie ostre krawędzie i ułatwić montaż, a faza może wystarczyć. Jednakże, jeśli projekt obejmuje wysokie naprężenia lub cykliczne obciążenia, to filet jest prawdopodobnie lepszym wyborem.

Tak, korzystanie z obu jest możliwe i często korzystne filet oraz faza na tej samej części. Pozwala to projektantom wykorzystać zalety każdej funkcji w różnych obszarach części, optymalizując zarówno funkcjonalność, jak i możliwości produkcyjne.

Fazery są skośne krawędzie zwykle używane do usuwania ostre krawędzie i ułatwiają montaż.

Filety są zaokrąglone krawędzie które pomagają zmniejszyć stres stężenie i poprawić trwałość części.

Fazery są generalnie łatwiejsze i tańsze w obróbce w porównaniu do filety.

Filety są preferowane w zastosowaniach wymagających wysokich naprężeń ze względu na ich doskonałe właściwości rozkładu naprężeń.

Wybór pomiędzy filet oraz faza zależy od konkretnego zastosowania, wymagań dotyczących naprężeń, możliwości produkcyjnych i kosztów.

Łączenie filet oraz faza w jednym projekcie może zapewnić równowagę między kosztami a wydajnością.

Postępy w Obróbka CNC technologia ułatwiła włączenie filety w złożone projekty.

Właściwe użycie filet oraz faza może zwiększyć zarówno bezpieczeństwo, jak i funkcjonalność produkowanych części.

Wykończenie powierzchni może jeszcze bardziej poprawić jakość i wygląd części z filety lub fazery.

Zrozumienie niuansów zaokrąglenie vs fazowanie ma kluczowe znaczenie dla podejmowania świadomych decyzji w zakresie projektowania i produkcji.

Dokładne rozważenie filet oraz faza może prowadzić do długoterminowych oszczędności kosztów i poprawy wydajności produktu.

Fazery są często używane w odlewanie ciśnieniowe aby ułatwić wyjmowanie części z form.

Właściwe wykorzystanie filet oraz faza może znacząco wpłynąć na powodzenie projektów w branżach takich jak lotnictwo i motoryzacji.

Usługi produkcji CNC oferują specjalistyczną wiedzę zarówno w zakresie filet oraz faza aplikacji, zapewniając optymalne wyniki w różnych branżach.

Pamiętaj, że faza jest krawędź skośnapodczas gdy filet jest zaokrąglona krawędź.

Wybór odpowiedniej funkcji, niezależnie od tego, czy jest to filet lub fazama kluczowe znaczenie dla powodzenia projektu. W CNC Fabrication Services rozumiemy te niuanse i jesteśmy zaangażowani w dostarczanie najlepszych rozwiązań dla Twoich potrzeb produkcyjnych. Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób możemy pomóc Ci zoptymalizować Twoje projekty i osiągnąć doskonałe wyniki. Nasze doświadczenie w różnych branżach, w tym lotniczej, motoryzacyjnej i urządzeń medycznych, gwarantuje, że możemy spełnić określone wymagania z precyzją i wydajnością. Pozwól nam pomóc Ci zrealizować Twoje projekty z zachowaniem najwyższych standardów jakości i wydajności.

Poznaj najnowsze trendy i fakty dotyczące produkcji CNC na naszym blogu.

Shenzhen Runkey Precision Technology Co. Ltd, spółka zależna Tensun Group, jest zaufanym, kompleksowym rozwiązaniem w zakresie niestandardowej produkcji, od prototypowania po produkcję. Przekształcenie pomysłu w rzeczywistość dzięki cyfrowym zasobom produkcyjnym, usprawnionym procesom, wskazówkom ekspertów, przyspieszonym terminom i bezkompromisowej jakości.

©2024. CNC Fabrication Wszelkie prawa zastrzeżone.