- +8615586668226

- [email protected]

- Nr 30, Hongbang Industrial Park, Shenzhen

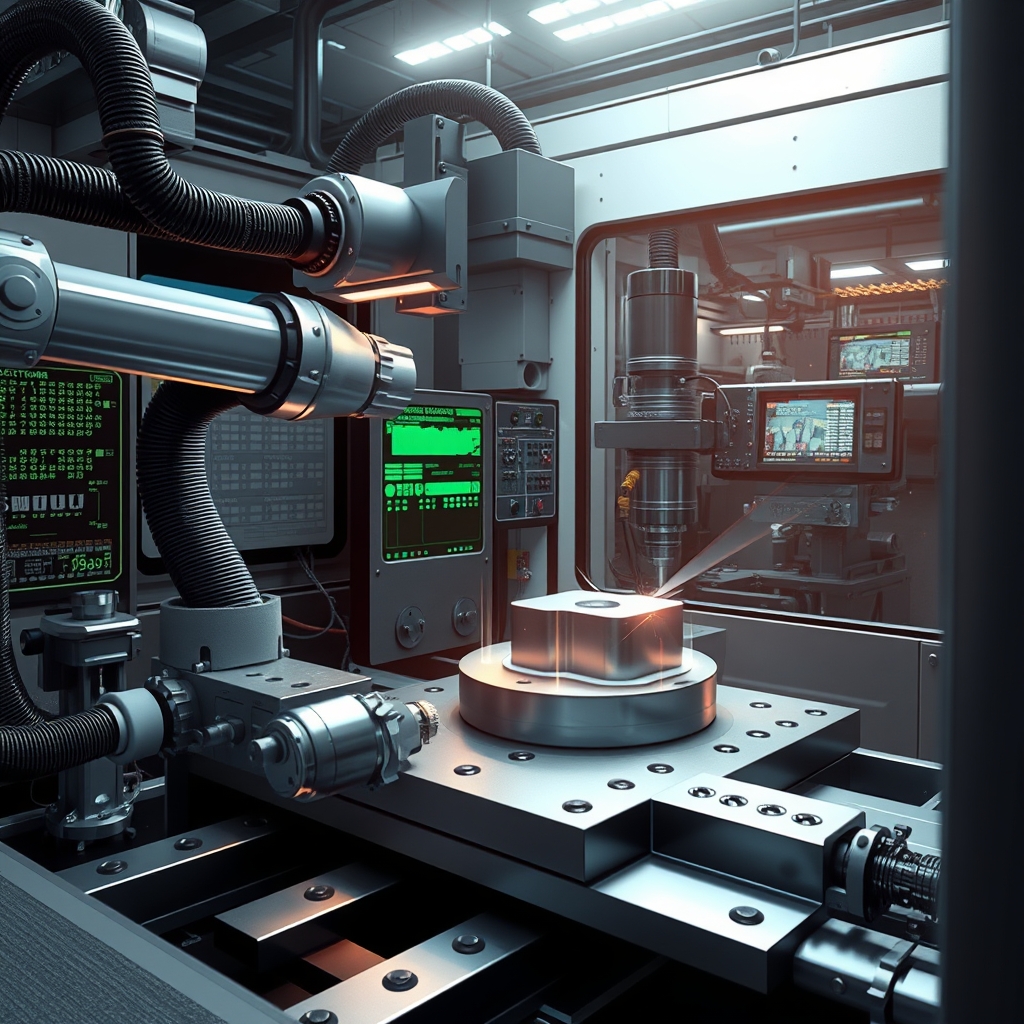

Kontrola w trakcie procesu to kluczowa metoda kontroli jakości stosowana podczas produkcji. Zamiast czekać do końca, sprawdzamy produkty podczas gdy są one wytwarzane. To proaktywne podejście jest kluczem do utrzymania integralności produktu i usprawnienia produkcji. To tak, jakby mieć punkty kontrolne podczas wyścigu, upewniając się, że wszystko jest na dobrej drodze.

Oto dlaczego wdrożenie kontroli w trakcie procesu jest korzystne:

Wiedza kiedy do kontroli jest tak samo ważna jak wiedza jak. Strategicznie rozmieszczamy punkty kontrolne w miejscach, w których mogą one najskuteczniej wychwycić błędy i zapewnić najwyższą jakość.

Kluczowe etapy produkcji do kontroli:

| Etap | Opis | Dlaczego to ważne |

|---|---|---|

| Kontrola surowców | Sprawdzanie materiałów po ich dostarczeniu pod kątem jakości i specyfikacji. | Zapewnia stosowanie wyłącznie materiałów najwyższej jakości, zapobiegając późniejszym problemom. |

| Kontrola po montażu | Szczegółowy przegląd po montażu w celu potwierdzenia prawidłowego montażu i działania. | Wyłapuje wszelkie błędy montażowe, zanim staną się większymi problemami. |

| Kontrola końcowa | Dokładna kontrola przed wysyłką w celu spełnienia wszystkich wymagań jakościowych i funkcjonalnych. | Gwarantuje, że produkt jest gotowy dla klienta i spełnia wszystkie wymagania. |

| Przetwarzanie początkowe | Bardzo wczesny etap produkcji. | Sprawdzanie dokładności wymiarów, wad materiałowych. |

| Kluczowe fazy produkcji | Inspekcje przed i po ważnych zmianach. | Pomoc w sprawdzeniu, czy nie wprowadzono żadnych błędów |

| Kontrola przed pakowaniem | Produkt spełnia standardy jakości. | Brak uszkodzeń, gotowy do wysyłki. |

Stosujemy trzy główne rodzaje kontroli: wizualną, wymiarową i funkcjonalną. Każdy z nich wykorzystuje określone narzędzia i metody, aby zapewnić dokładne i precyzyjne kontrole.

Inspekcje wizualne są pierwszą obroną w kontroli jakości. Inspektorzy badają produkty pod kątem wad powierzchniowych, wyrównania i ogólnego wyglądu, zapewniając, że każda część spełnia wizualne standardy jakości. Używamy kamer o wysokiej rozdzielczości, szkieł powiększających i oprogramowania do obrazowania, aby wykryć nawet drobne niedoskonałości.

Kontrole wymiarowe mierzą fizyczne rozmiary części, aby upewnić się, że są one zgodne ze specyfikacjami. Narzędzia takie jak zaciskiPowszechnie stosowane są mikrometry i współrzędnościowe maszyny pomiarowe (CMM). Narzędzia te zapewniają precyzyjne pomiary, niezbędne w przypadku części, które muszą idealnie pasować do złożonych zespołów, takich jak w przemyśle lotniczym i motoryzacyjnym.

Sprawdź nasze usługi obróbki CNC tutaj!

Testy funkcjonalne sprawdzają, jak część lub zespół działa w warunkach naśladujących rzeczywiste użytkowanie. Może to obejmować testy obciążeniowe, testy szczelności i testy elektryczne. Używamy różnych narzędzi, od testerów obciążenia po testery obwodów i oprogramowanie symulacyjne, zapewniając, że każdy produkt będzie działał zgodnie z oczekiwaniami.

Skuteczne inspekcje w trakcie procesu produkcyjnego wymagają starannego planowania, realizacji i działań następczych. Oto przewodnik krok po kroku, jak sprawić, by każda faza kontroli miała znaczenie dla ogólnej jakości produkcji:

Jasne standardy są podstawą skutecznych inspekcji. Powinny one być dobrze zdefiniowane, udokumentowane i dostępne dla wszystkich zaangażowanych osób. Wykorzystujemy ciągłą pętlę sprzężenia zwrotnego między produkcją a zapewnieniem jakości, aby udoskonalić te standardy.

Gruntowne szkolenie jest niezbędne, aby wyposażyć zespół w niezbędne umiejętności. Szkolenia obejmują najnowsze techniki, narzędzia i standardy branżowe, takie jak ISO 9001. Regularne warsztaty pozwalają wszystkim być na bieżąco.

Dowiedz się więcej o naszym zaangażowaniu w jakość na stronie Zapewnienie jakości.

Korzystanie z odpowiednich narzędzi ma kluczowe znaczenie dla skutecznych inspekcji. Narzędzia te muszą być dokładne, niezawodne i wydajne.

Niezbędne narzędzia inspekcyjne:

Kontrola w trakcie procesu oferuje wiele korzyści, które znacznie poprawiają wydajność i jakość produkcji.

Kluczowe korzyści:

Kontrole w trakcie procesu, choć korzystne, również stanowią wyzwanie.

Wspólne wyzwania:

Nawet w przypadku solidnych systemów mogą zdarzyć się błędy. Oto jak ich uniknąć:

Najczęstsze błędy i rozwiązania:

| Błąd | Rozwiązanie |

|---|---|

| Przeoczenie drobnych usterek | Przeszkol inspektorów, aby byli skrupulatni i korzystali z zaawansowanych narzędzi inspekcyjnych. |

| Niespójna standardowa aplikacja | Opracowanie i egzekwowanie standardowych procedur dla wszystkich inspekcji. |

| Nieodpowiednie szkolenie | Zapewnienie ciągłego szkolenia w zakresie najnowszych technik i standardów. |

| Brak aktualizacji protokołów | Regularny przegląd i aktualizacja protokołów kontroli. |

| Słaba dokumentacja | Wdrożenie solidnego systemu dokumentacji w celu rejestrowania wszystkich wyników i procedur. |

Statystyczna kontrola procesu (SPC) to oparta na danych metoda kontroli jakości, która wykorzystuje metody statystyczne do monitorowania i kontrolowania procesu. Pomaga zapewnić, że proces działa najlepiej jak to możliwe, wytwarzając jak najwięcej zgodnego produktu przy minimalnej ilości odpadów.

Jak działa SPC?

Jakość materiałów od dostawców ma bezpośredni wpływ na jakość produktu końcowego. Skuteczne monitorowanie dostawców ma kluczowe znaczenie.

Metody monitorowania dostawców:

Ciągłe doskonalenie ma zasadnicze znaczenie dla nowoczesnego zarządzania jakością. Znacząco zwiększa skuteczność kontroli w trakcie procesu.

Kluczowe elementy ciągłego doskonalenia:

Skuteczna dokumentacja i analiza wyników kontroli w trakcie procesu mają kluczowe znaczenie dla utrzymania solidnego systemu zapewnienia jakości.

Dokumentacja Korzyści:

Metody analizy:

Właściwy harmonogram i planowanie mają zasadnicze znaczenie dla skutecznych kontroli w trakcie procesu.

Kroki planowania:

Rozważania:

Kontrole w trakcie procesu mają kluczowe znaczenie w różnych branżach, z których każda dostosowuje swoje podejście do konkretnych potrzeb.

Zapewnia bezpieczeństwo i niezawodność poprzez kontrolę wymiarów, weryfikację właściwości materiałów i testy montażowe. Zautomatyzowane systemy są powszechne.

Zarządza złożonością poprzez kontrolę jakości lutowania, rozmieszczenia komponentów i funkcjonalności obwodu. Zaawansowane obrazowanie i testy elektryczne mają kluczowe znaczenie.

Wymagana jest wysoka precyzja i bezpieczeństwo. Inspekcje obejmują sprawdzanie masy partii, receptur i testowanie pod kątem zanieczyszczeń. Wymagana jest ścisła dokumentacja.

Precyzja i zgodność z projektem są najważniejsze. Stosowany jest najnowocześniejszy sprzęt i kompleksowe systemy kontroli.

Dziedzina kontroli wewnątrzprocesowej szybko ewoluuje, napędzana postępem technologicznym.

Kluczowe innowacje:

Poznaj nasze zaawansowane możliwości produkcyjne.

Oto kilka często zadawanych pytań dotyczących kontroli w trakcie procesu:

Jaka jest główna różnica między kontrolą w trakcie procesu a kontrolą końcową?

Kontrola w trakcie procesu podczas produkcji, wychwytując problemy na wczesnym etapie. Kontrola końcowa odbywa się w koniec produkcji, służąc jako ostatnia kontrola jakości przed wysyłką.

Jak często należy przeprowadzać kontrole w trakcie procesu?

Zależy to od takich czynników, jak wielkość produkcji, złożoność produktu i przepisy branżowe. Krytyczne punkty procesu powinny zawsze posiadać punkty kontrolne.

Czy kontrola w trakcie procesu może całkowicie wyeliminować potrzebę kontroli końcowej?

Choć znacznie ogranicza ona liczbę usterek, kontrola końcowa nadal ma kluczowe znaczenie jako ostateczny etap weryfikacji, zanim produkty trafią do klientów.

Jaką rolę odgrywają szkolenia pracowników w skutecznej kontroli procesu?

Odpowiednio przeszkoleni pracownicy mają kluczowe znaczenie. Muszą oni rozumieć procedury, prawidłowo używać narzędzi i precyzyjnie identyfikować potencjalne problemy.

Jak ważny jest rekord?

Bardzo ważne, aby ułatwić śledzenie przyczyny problemu i ciągłe doskonalenie.

W jaki sposób nasze usługi produkcji CNC mogą przynieść korzyści w zakresie kontroli w trakcie procesu?

Oferujemy najnowocześniejszy sprzęt, precyzyjne możliwości obróbki i rygorystyczne procesy kontroli jakości, zapewniając, że części spełniają najwyższe standardy na każdym etapie produkcji. Skontaktuj się z nami, aby dowiedzieć się więcej o naszej niestandardowej obróbce CNC.

Kontrola w trakcie procesu produkcyjnego jest kamieniem węgielnym nowoczesnej produkcji, zapewniającym jakość, wydajność i zadowolenie klienta. Oto kluczowe punkty, o których należy pamiętać:

Dzięki wdrożeniu kontroli wewnątrzprocesowej Twoja firma może osiągnąć wyższą jakość, niższe koszty i większe zadowolenie klientów. Gotowy do podniesienia jakości procesów produkcyjnych? Skontaktuj się z nami już dziś, aby omówić swój projekt!

Poznaj najnowsze trendy i fakty dotyczące produkcji CNC na naszym blogu.

Shenzhen Runkey Precision Technology Co. Ltd, spółka zależna Tensun Group, jest zaufanym, kompleksowym rozwiązaniem w zakresie niestandardowej produkcji, od prototypowania po produkcję. Przekształcenie pomysłu w rzeczywistość dzięki cyfrowym zasobom produkcyjnym, usprawnionym procesom, wskazówkom ekspertów, przyspieszonym terminom i bezkompromisowej jakości.

©2024. CNC Fabrication Wszelkie prawa zastrzeżone.