Czym jest elektrodrążenie drutowe? Odsłanianie procesu precyzyjnego cięcia

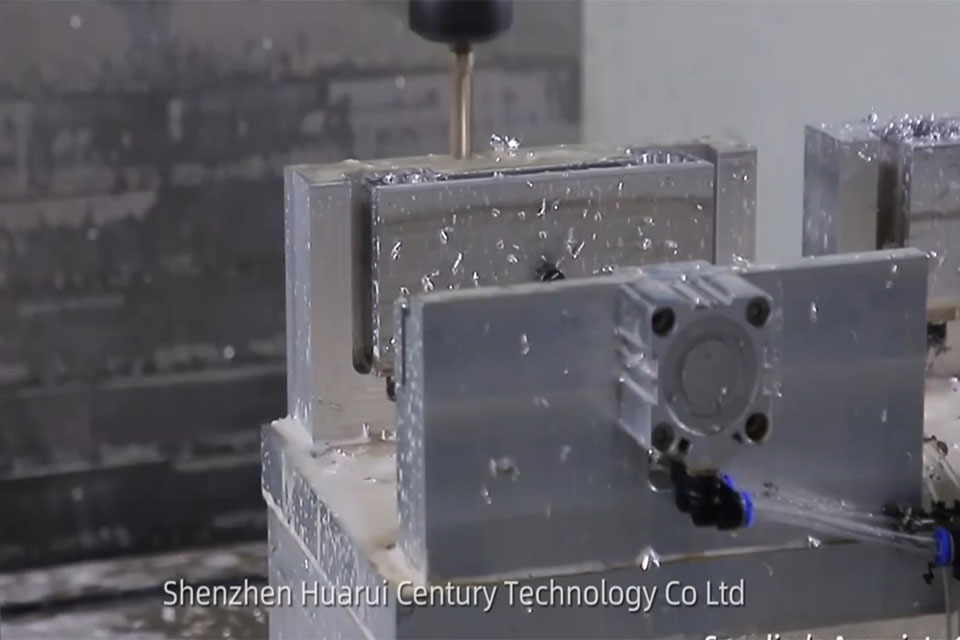

Wire EDM, czyli obróbka elektroerozyjna, to wyspecjalizowany proces produkcyjny wykorzystujący cienki, naładowany elektrycznie drut do cięcia materiałów przewodzących prąd. Można to porównać do bardzo precyzyjnej piły zasilanej iskrami. Zamiast fizycznego ostrza, wykorzystuje kontrolowane wyładowania elektryczne (iskry) do erozji materiału, tworząc niezwykle skomplikowane kształty i wąskie tolerancje. Różni się to od innych Usługi obróbki skrawaniemktóre opierają się na fizycznych narzędziach tnących.

Historia i ewolucja elektrodrążarek drutowych: od radzieckich laboratoriów do nowoczesnej produkcji

Korzenie elektrodrążenia drutowego sięgają lat 40. ubiegłego wieku, kiedy to radzieccy naukowcy poszukiwali sposobu na obróbkę materiałów bez zużycia narzędzi. Oto krótka oś czasu:

- 1943: Lazarenkos rozwija podstawowe zasady EDM.

- 1960s: Pojawiają się pierwsze komercyjne elektrodrążarki drutowe, wykorzystujące stale poruszający się drut.

- 1970s: Integracja technologii CNC (Computer Numerical Control) zrewolucjonizowała elektrodrążenie drutowe, znacznie zwiększając precyzję i wydajność. Pozwoliło to na tworzenie znacznie bardziej złożonych projektów.

- Dzisiaj: Elektrodrążenie drutowe kontynuuje swój rozwój i zastosowanie.

Ewolucja ta sprawiła, że elektrodrążenie drutowe stało się kluczową technologią dla branż wymagających najwyższej precyzji.

Demistyfikacja procesu elektrodrążenia drutowego: Przewodnik krok po kroku

Proces elektrodrążenia drutowego jest fascynujący. Oto uproszczony podział:

- Gwintowanie przewodów: Cienki drut (często mosiężny lub powlekany miedzią) jest przewlekany przez obrabiany przedmiot.

- Programowanie ścieżek: System CNC prowadzi drut po zaprogramowanej ścieżce, dyktując precyzyjny kształt do wycięcia.

- Inicjacja iskry: Między drutem a obrabianym przedmiotem powstają wyładowania elektryczne o wysokim napięciu. Iskry te odparowują niewielkie ilości materiału.

- Usuwanie materiału: Gdy drut się porusza, stale eroduje materiał, tworząc pożądany kształt. Płyn dielektryczny (zwykle woda dejonizowana) wypłukuje erodowane cząstki.

- Chłodzenie i płukanie: Płyn dielektryczny chłodzi również drut i obrabiany przedmiot, zapobiegając przegrzaniu i zapewniając dokładność.

Proces ten pozwala na wykonywanie niezwykle złożonych cięć i kształtów, które byłyby niemożliwe przy użyciu tradycyjnych metod obróbki.

Wnętrze elektrodrążarki drutowej: Podstawowe komponenty i ich funkcje

Elektrodrążarka drutowa to cud inżynierii. Oto jej kluczowe komponenty:

| Komponent | Funkcja | Przykłady materiałów |

|---|

| Drut | Narzędzie tnące; działa jak elektroda. | Mosiądz, miedź powlekana, wolfram, molibden |

| Płyn dielektryczny | Izoluje, chłodzi i usuwa zanieczyszczenia. | Woda dejonizowana, olej |

| Zasilanie | Zapewnia energię elektryczną dla iskier. | Zależy od specyfikacji urządzenia |

| System CNC | Kontroluje ruch drutu i ścieżkę cięcia. | Interfejs oprogramowania i sprzętu |

| Prowadnice drutu | Utrzymanie napięcia drutu i precyzyjne wyrównanie. | Diament, Szafir |

| System pompy płuczącej | Cyrkuluje płyn dielektryczny. | Zależy od konstrukcji maszyny |

| System sterowania serwomechanizmem | Kontroluje precyzyjny ruch przewodu. | Silniki i czujniki sprzężenia zwrotnego |

| System filtrów | Usuwa zanieczyszczenia z płynu dielektrycznego. | Różne media filtracyjne |

| Mocowania przedmiotu obrabianego | Bezpiecznie przytrzymaj obrabiany przedmiot na miejscu. | Różni się w zależności od geometrii części i materiału |

| Agregat chłodniczy (opcja) | Utrzymuje stałą temperaturę płynu dielektrycznego. | System chłodzenia |

| Wykrywanie uszkodzeń | Wykrywa przerwanie przewodu, aby uniknąć uszkodzeń. | Czujniki |

Zrozumienie tych komponentów podkreśla zaawansowaną technologię stojącą za elektrodrążarkami drutowymi.

Wybór odpowiedniego przewodu: Rodzaje i kryteria wyboru

Wybór drutu ma kluczowe znaczenie dla optymalnej wydajności elektrodrążenia drutowego. Oto kilka popularnych typów:

- Drut mosiężny: Najbardziej powszechny i ekonomiczny wybór, odpowiedni do obróbki ogólnego przeznaczenia.

- Drut powlekany: (np. powlekane cynkiem) Zapewniają większą prędkość cięcia i lepsze wykończenie powierzchni. Doskonałe do Obróbka precyzyjna.

- Drut wolframowy: Idealny do obróbki bardzo twardych materiałów i uzyskiwania bardzo precyzyjnych wykończeń.

- Drut molibdenowy: Stosowany w aplikacjach wymagających wysokiej precyzji i minimalnych zniekształceń termicznych.

Najlepszy wybór drutu zależy od ciętego materiału, pożądanego wykończenia powierzchni i ogólnych wymagań projektu.

Wszechstronność materiałów: Co można ciąć elektrodrążarką drutową?

Siła elektrodrążarek drutowych leży w ich zdolności do obróbki przewodzący materiałów, niezależnie od ich twardości. Obejmuje to:

- Aluminium: Wymaga starannej kontroli parametrów.

- Tytan: Powszechnie stosowane w przemyśle lotniczym i medycznym.

- Stal nierdzewna: Używany w różnych branżach.

- Hartowana stal narzędziowa: Idealny do matryc i form.

- Węglik: Niezwykle twardy materiał używany do produkcji narzędzi tnących.

- Miedź: Doskonały przewodnik elektryczny.

- Grafit: (Chociaż nie jest metalem, przewodzi prąd).

- Nadstopy: Używany do Lotnictwo i kosmonautyka

Ta wszechstronność sprawia, że elektrodrążenie drutowe jest idealnym rozwiązaniem dla wymagających materiałów.

Elektrodrążenie drutowe w różnych branżach: Szeroki zakres zastosowań

Precyzja i wszechstronność elektrodrążarek drutowych sprawia, że są one nieocenione w wielu sektorach:

- Aerospace: Produkcja precyzyjnych komponentów silników, łopatek turbin i innych krytycznych części.

- Motoryzacja: Produkcja skomplikowanych komponentów, takich jak dysze wtryskiwaczy i części przekładni. Zobacz naszą ofertę Motoryzacja aby dowiedzieć się więcej.

- Urządzenia medyczne: Tworzenie narzędzi chirurgicznych, implantów i innych precyzyjnych narzędzi medycznych. Poznaj naszą ofertę Urządzenia medyczne rozwiązania.

- Produkcja narzędzi i matryc: Wytwarzanie form, matryc i stempli o skomplikowanych detalach.

- Elektronika: Produkcja komponentów o bardzo drobnych elementach, takich jak części półprzewodnikowe. Dowiedz się więcej na naszej stronie Elektronika strona.

- Obrona i wojsko: Produkcja komponentów do systemów rakietowych i specjalistycznego sprzętu.

- Robotyka: Precyzyjne części do systemów zrobotyzowanych.

- Urządzenia przemysłowe: Urządzenia przemysłowe potrzebuje różnych precyzyjnych części, takich jak koła zębate i skomplikowane elementy mechaniczne.

- Dobra konsumpcyjne: Produkty konsumenckie często korzystają ze szczegółowych części.

- Energia / Energia odnawialna: Komponenty do paneli słonecznych i turbin wiatrowych.

- Projekty niestandardowe/prototypy: Elektrodrążenie drutowe do tworzenia unikalnych komponentów.

To tylko kilka przykładów; zastosowania elektrodrążarek drutowych stale się poszerzają.

Zalety elektrodrążenia drutowego: dlaczego warto wybrać tę technologię?

Elektrodrążenie drutowe oferuje przekonujący zestaw korzyści:

- Niezrównana precyzja: Osiąga niewiarygodnie wąskie tolerancje (do 0,0001 cala lub lepiej).

- Geometria złożona: Wycina skomplikowane kształty i kontury, które są niemożliwe do uzyskania przy konwencjonalnej obróbce.

- Brak naprężeń mechanicznych: Bezdotykowy proces eliminuje naprężenia mechaniczne na obrabianym przedmiocie.

- Doskonałe wykończenie powierzchni: Zapewnia wysokiej jakości wykończenie, często eliminując potrzebę dodatkowego wykańczania.

- Twardość materiału nie stanowi bariery: Z łatwością tnie twarde materiały, takie jak tytan i stal narzędziowa.

- Minimalna strefa wpływu ciepła (HAZ): Zachowuje właściwości materiału.

- Opłacalność w przypadku złożonych części: Często bardziej ekonomiczne niż tradycyjne metody w przypadku skomplikowanych części o małej objętości.

Te zalety sprawiają, że elektrodrążenie drutowe jest potężnym narzędziem do osiągania wyjątkowych wyników produkcyjnych.

Wyzwania i ograniczenia elektrodrążenia drutowego: zrozumienie ograniczeń

Chociaż jest to bardzo korzystne, elektrodrążenie drutowe ma pewne ograniczenia:

- Tylko materiały przewodzące: Nie może być stosowany na materiałach nieprzewodzących, takich jak tworzywa sztuczne lub ceramika.

- Niższa prędkość cięcia: Generalnie wolniej niż procesy takie jak Frezowanie CNC lub Cięcie laserowe.

- Wyższe koszty operacyjne: Materiały eksploatacyjne (drut, płyn dielektryczny) i energia elektryczna mogą zwiększyć koszty.

- Wymagania dotyczące konserwacji: Regularna konserwacja ma kluczowe znaczenie dla optymalnej wydajności.

- Integralność powierzchni: Proces termiczny może spowodować powstanie niewielkiej strefy zagrożenia wybuchem (HAZ), co może wymagać rozważenia.

Świadomość tych ograniczeń pozwala na świadome podejmowanie decyzji.

Precyzja i tolerancje w elektrodrążarce drutowej: osiąganie wyjątkowej dokładności

Elektrodrążenie drutowe jest synonimem precyzji. Wysokiej klasy maszyny mogą osiągać dokładność pozycjonowania do 40 milionowych części cala (0,000004 cala)!

- Typowe tolerancje: 0,0001 cala (jedna dziesięciotysięczna cala) są powszechnie osiągalne.

- Specjalistyczne aplikacje: Jeszcze dokładniejsze tolerancje są możliwe dzięki skrupulatnej konfiguracji i zaawansowanym maszynom.

- Czynniki wpływające: Typ drutu, stan maszyny, materiał i płyn dielektryczny mają wpływ na tolerancje.

Ten poziom precyzji ma kluczowe znaczenie dla takich branż jak lotnictwo i kosmonautyka oraz urządzenia medyczne.

Parametry cięcia elektroerozyjnego: Prędkość, grubość i czas trwania

- Grubość cięcia: Elektrodrążarka drutowa może obrabiać materiały o grubości od 0,004 cala do ponad 16 cali, w zależności od maszyny.

- Prędkość cięcia: Zazwyczaj wynosi od 0,004 do 0,012 cala na minutę, ale różni się znacznie w zależności od materiału, grubości i pożądanego wykończenia.

- Czas trwania cięcia: Projekty mogą trwać od kilku godzin do kilku dni, w zależności od złożoności i rozmiaru.

Parametry te są dokładnie kontrolowane w celu optymalizacji procesu dla każdego konkretnego zastosowania.

Koszt elektrodrążenia drutowego: czynniki wpływające na cenę

Koszty cięcia elektroerozyjnego wynoszą zazwyczaj od $15 do $100 za godzinę. Wpływa na to kilka czynników:

- Koszt maszyny: Maszyny o wysokiej precyzji wiążą się z wyższymi kosztami.

- Koszty pracy: Niezbędni są wykwalifikowani operatorzy.

- Zużycie energii elektrycznej: Elektrodrążarki drutowe zużywają znaczną ilość energii.

- Materiały eksploatacyjne: Przewody, filtry i płyn dielektryczny wymagają regularnej wymiany.

- Koszty materiałowe: Twardsze materiały mogą szybciej zużywać przewody.

- Konserwacja i przestoje: Wymagana jest regularna konserwacja.

Zrozumienie tych czynników pomaga w budżetowaniu projektów elektrodrążenia drutowego. Nasz Produkcja na żądanie może pomóc w optymalizacji kosztów.

Kluczowe aspekty korzystania z elektrodrążarek drutowych: optymalizacja procesu

Kilka czynników ma kluczowe znaczenie dla powodzenia elektrodrążenia drutowego:

- Wybór przewodu: Wybór odpowiedniego materiału i średnicy drutu ma kluczowe znaczenie.

- Ustawienia zasilania: Należy zoptymalizować sterowanie napięciem, prądem i impulsami.

- Pozycjonowanie materiałów: Obrabiany przedmiot musi być bezpiecznie i dokładnie ustawiony.

- Bezpieczeństwo i konserwacja: Niezbędna jest regularna konserwacja i przestrzeganie protokołów bezpieczeństwa.

Zwrócenie szczególnej uwagi na te czynniki zapewnia optymalne wyniki.

Bezpieczeństwo i konserwacja elektrodrążarek drutowych: Zapewnienie długiej żywotności i dobrego samopoczucia operatora

Bezpieczeństwo i konserwacja są najważniejsze w operacjach elektrodrążenia drutowego:

Protokoły bezpieczeństwa:

- Regularne szkolenia: Operatorzy potrzebują ciągłego szkolenia w zakresie procedur bezpieczeństwa.

- Sprzęt ochronny: Niezbędne są rękawice, gogle i osłony twarzy.

- Wyłączniki awaryjne: Maszyny muszą być wyposażone w łatwo dostępne przyciski zatrzymania awaryjnego.

Kroki konserwacji:

- Stan przewodu: Regularnie sprawdzaj i wymieniaj przewód.

- Płyn dielektryczny: Utrzymanie czystości i właściwych poziomów.

- Filtry i zbiorniki: Regularnie czyść lub wymieniaj filtry.

Praktyki te zapewniają zarówno długą żywotność maszyny, jak i bezpieczeństwo operatora.

Wybór dostawcy usług elektrodrążenia drutowego: Przewodnik jak znaleźć odpowiedniego partnera

Wybór odpowiedniego dostawcy usług Wire EDM ma kluczowe znaczenie. Oto, co należy wziąć pod uwagę:

- Doświadczenie i możliwości: Sprawdź doświadczenie usługodawcy w realizacji projektów.

- Zdolności i możliwości: Upewnij się, że poradzą sobie z rozmiarem i złożonością projektu.

- Kontrola jakości: Zapytaj o procesy zapewniania jakości i certyfikaty.

- Czas realizacji: Zapytaj o typowy czas realizacji zamówienia.

- Struktura kosztów: Poproś o szczegółowe zestawienie cen.

- Wsparcie i serwis: Zrozumieć ich protokoły komunikacji i rozwiązywania problemów.

Nasza firma oferuje kompleksowe Rozwiązania CNC, w tym elektrodrążenie drutowe, z naciskiem na jakość, precyzję i zadowolenie klienta.

Elektrodrążenie drutowe a inne technologie EDM: Zrozumienie różnic

Elektrodrążenie drutowe różni się od innych metod elektrodrążenia, takich jak elektrodrążenie wgłębne i elektrodrążenie wgłębne:

| Cecha | Elektrodrążarka drutowa | Sinker EDM | Hole Popper EDM |

|---|

| Proces | Wykorzystuje stale poruszający się przewód. | Wykorzystuje ukształtowaną elektrodę. | Wykorzystuje wydrążoną elektrodę do wiercenia otworów. |

| Złożoność | Idealny do skomplikowanych kształtów i drobnych detali. | Nadaje się do złożonych kształtów, ale mniej szczegółów. | Głównie do tworzenia małych, głębokich otworów. |

| Wykończenie powierzchni | Doskonale. | Dobry, ale może wymagać dodatkowego wykończenia. | Dobry do tworzenia otworów, ale nie do ogólnego wykończenia. |

| Prędkość | Stosunkowo wolno. | Szybsze usuwanie materiałów sypkich. | Szybkie wiercenie otworów. |

Najlepszy wybór zależy od konkretnych wymagań aplikacji. Oferujemy szeroką gamę Usługi produkcyjne, w tym wszystkie rodzaje EDM, aby zaspokoić różnorodne potrzeby.

Przyszłość elektrodrążenia drutowego: postępy na horyzoncie

Technologia elektrodrążenia drutowego stale się rozwija. Kluczowe trendy obejmują:

- Automatyzacja i integracja: Zwiększona integracja ze zautomatyzowanymi liniami produkcyjnymi.

- Rozszerzone możliwości materiałowe: Przetwarzanie nowych materiałów, takich jak ceramika i kompozyty.

- Zwiększona precyzja i jakość powierzchni: Jeszcze więcej detali i lepsze wykończenie.

- Zwiększona wydajność energetyczna i szybkość: Szybsze cięcie przy zmniejszonym zużyciu energii.

- Zaawansowane monitorowanie i konserwacja predykcyjna: Wykorzystanie czujników i sztucznej inteligencji do optymalizacji wydajności maszyn.

Te postępy jeszcze bardziej umocnią pozycję elektrodrążarek drutowych jako kluczowej technologii produkcyjnej.

Często zadawane pytania (FAQ)

Jaka jest różnica między elektrodrążarką drutową a obróbką CNC?

Wire EDM wykorzystuje wyładowania elektryczne do cięcia, podczas gdy Obróbka CNC wykorzystuje fizyczne narzędzia tnące. Elektrodrążenie drutowe doskonale sprawdza się w przypadku skomplikowanych detali i twardych materiałów.

Jak dokładna jest elektrodrążarka drutowa?

Niezwykła dokładność! Osiągalne są tolerancje 0,0001 cala lub lepsze.

Czy elektrodrążenie drutowe jest drogie?

Może to być droższe niż niektóre tradycyjne metody, ale często jest to najbardziej opłacalne rozwiązanie dla złożonych, precyzyjnych części.

Jakich materiałów nie można ciąć za pomocą elektrodrążarki drutowej?

Materiały nieprzewodzące, takie jak tworzywa sztuczne, ceramika (w większości przypadków) i drewno, nie mogą być cięte za pomocą elektrodrążarek drutowych.

Jaki rodzaj wykończenia powierzchni zapewnia elektrodrążenie drutowe?

Elektrodrążenie drutowe jest w stanie zapewnić bardzo gładkie wykończenie, często eliminując potrzebę dodatkowego wykańczania.

W jaki sposób elektrodrążarka drutowa zapobiega pękaniu drutu?

Nowoczesne elektrodrążarki drutowe wyposażone są w zaawansowane systemy kontrolujące naprężenie drutu i zapobiegające jego pękaniu. Systemy te często zawierają czujniki i oprogramowanie, które monitorują stan drutu i dostosowują parametry w razie potrzeby.

Podsumowanie: Elektrodrążenie drutowe - kamień węgielny produkcji precyzyjnej

Elektrodrążenie drutowe to kluczowa technologia dla nowoczesnej produkcji, oferująca niezrównaną precyzję, wszechstronność i możliwość pracy z wymagającymi materiałami. Jako wiodąca fabryka usług produkcyjnych CNC, wykorzystujemy elektrodrążenie drutowe, aby zapewnić wyjątkowe wyniki naszym klientom z różnych branż. Przyszłość elektrodrążenia drutowego rysuje się w jasnych barwach, a ciągłe postępy obiecują jeszcze większe możliwości.

Kluczowe wnioski:

- Elektrodrążarka drutowa wykorzystuje wyładowania elektryczne do niezwykle precyzyjnego cięcia materiałów przewodzących prąd.

- Jest idealny do skomplikowanych kształtów, wąskich tolerancji i twardych materiałów.

- Zastosowania obejmują lotnictwo, motoryzację, urządzenia medyczne i wiele innych branż.

- Chociaż ma ograniczenia (mniejsza prędkość, tylko materiały przewodzące), jego zalety są znaczące.

- Wybór odpowiedniego dostawcy usług elektrodrążenia drutowego ma kluczowe znaczenie dla powodzenia projektu.

- Technologia ta stale się rozwija, wraz z postępem w automatyzacji, materiałach i precyzji.

- Nasze doświadczenie obejmuje również szerokie spektrum Materiały aby zapewnić odpowiednie rozwiązania dla różnych zastosowań.