Ce este EDM cu sârmă? Dezvăluirea procesului de tăiere de precizie

EDM cu fir, sau prelucrare prin descărcare electrică cu fir, este un proces de fabricație specializat care utilizează un fir subțire, încărcat electric, pentru a tăia materiale conductoare. Gândiți-vă la aceasta ca la un ferăstrău extrem de precis, alimentat cu scântei. În locul unei lame fizice, se utilizează descărcări electrice controlate (scântei) pentru a eroda materialul, creând forme incredibil de complicate și toleranțe strânse. Acest lucru este diferit de alte Servicii de prelucrare, care se bazează pe instrumente de tăiere fizice.

Istoria și evoluția EDM cu fir: de la laboratoarele sovietice la producția modernă

Rădăcinile electroeroziunii cu fir datează din anii 1940, când oamenii de știință sovietici căutau o modalitate de a prelucra materiale fără uzura sculei. Iată o cronologie rapidă:

- 1943: Lazarenkos dezvoltă principiile de bază ale EDM.

- 1960s: Apar primele mașini EDM cu fir comercial, care utilizează un fir în mișcare continuă.

- 1970s: Integrarea tehnologiei CNC (Computer Numerical Control) revoluționează EDM cu fir, sporind dramatic precizia și eficiența. Acest lucru a permis realizarea unor modele mult mai complexe.

- Astăzi: EDM cu fir își continuă dezvoltarea și aplicarea.

Această evoluție a transformat EDM cu fir într-o tehnologie esențială pentru industriile care necesită cea mai mare precizie.

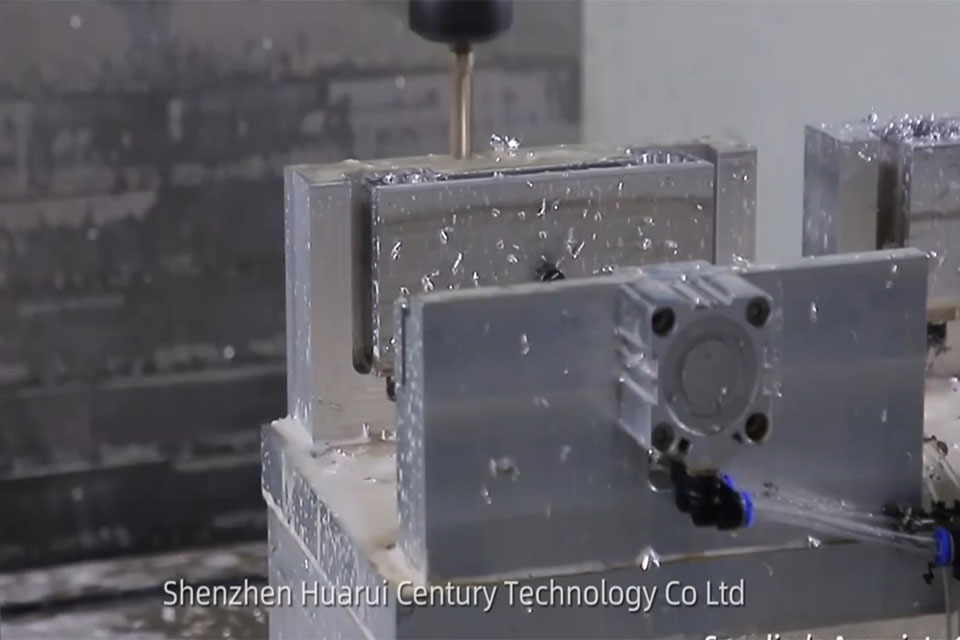

Demistificarea procesului EDM cu sârmă: Un ghid pas cu pas

Procesul EDM cu fir este fascinant. Iată o defalcare simplificată:

- Înfiletare sârmă: O sârmă subțire (adesea din alamă sau cupru acoperit) este trecută prin piesa de prelucrat.

- Programarea căilor: Un sistem CNC ghidează sârma de-a lungul unei căi preprogramate, dictând forma precisă care trebuie tăiată.

- Inițierea scânteii: Între sârmă și piesa de prelucrat se creează descărcări electrice de înaltă tensiune. Aceste scântei vaporizează cantități mici de material.

- Îndepărtarea materialului: Pe măsură ce firul se mișcă, acesta erodează continuu materialul, creând forma dorită. Un fluid dielectric (de obicei apă deionizată) elimină particulele erodate.

- Răcire și spălare: De asemenea, fluidul dielectric răcește sârma și piesa de prelucrat, prevenind supraîncălzirea și asigurând precizia.

Acest proces permite realizarea de tăieturi și forme incredibil de complexe, care ar fi imposibile cu metodele tradiționale de prelucrare.

Interiorul unei mașini EDM cu fir: Componentele principale și funcțiile lor

O mașină EDM cu fir este o minune a ingineriei. Iată care sunt componentele sale cheie:

| Componentă | Funcția | Exemple de materiale |

|---|

| Sârmă | Unealta de tăiere; acționează ca un electrod. | Alamă, cupru acoperit, tungsten, molibden |

| Fluid dielectric | Izolează, răcește și elimină reziduurile. | Apă deionizată, ulei |

| Sursă de alimentare | Furnizează energia electrică pentru scântei. | Variază în funcție de specificațiile mașinii |

| Sistem CNC | Controlează mișcarea sârmei și calea de tăiere. | Interfața software și hardware |

| Ghidaje de sârmă | Mențineți tensiunea sârmei și alinierea precisă. | Diamant, Safir |

| Sistem cu pompă de spălare | Circulă fluidul dielectric. | Variază în funcție de designul mașinii |

| Sistem de control servo | Controlează mișcarea precisă a sârmei. | Motoare și senzori de reacție |

| Sistem de filtrare | Îndepărtează resturile din fluidul dielectric. | Diverse medii de filtrare |

| Fixarea pieselor de prelucrat | Țineți bine piesa de prelucrat în poziție. | Variază în funcție de geometria și materialul piesei |

| Răcitor (opțional) | Menține o temperatură constantă pentru fluidul dielectric. | Sistemul de refrigerare |

| Detectarea ruperii | Detectează ruperile de sârmă pentru a evita deteriorarea. | Senzori |

Înțelegerea acestor componente scoate în evidență tehnologia sofisticată din spatele EDM cu fir.

Alegerea firului potrivit: Tipuri și criterii de selecție

Alegerea sârmei este esențială pentru o performanță optimă a EDM cu sârmă. Iată câteva tipuri comune:

- Sârmă de alamă: Cea mai obișnuită și rentabilă alegere, potrivită pentru prelucrări de uz general.

- Sârmă acoperită: (de ex., zincate) Oferă viteze de tăiere mai mari și finisaje de suprafață îmbunătățite. Ideală pentru Prelucrare de precizie.

- Sârmă de tungsten: Ideal pentru prelucrarea materialelor extrem de dure și obținerea de finisaje foarte fine.

- Sârmă de molibden: Utilizate pentru aplicații care necesită precizie ridicată și distorsiuni termice minime.

Cea mai bună alegere a sârmei depinde de materialul de tăiat, de finisajul dorit al suprafeței și de cerințele generale ale proiectului.

Versatilitatea materialelor: Ce poate tăia EDM prin sârmă?

Punctul forte al EDM cu fir constă în capacitatea sa de a prelucra conductoare materiale, indiferent de duritate. Aceasta include:

- Aluminiu: Necesită un control atent al parametrilor.

- Titan: Frecvente în aplicații aerospațiale și medicale.

- Oțel inoxidabil: Utilizat în diverse industrii.

- Oțel pentru scule călit: Ideal pentru matrițe și matrițe.

- Carbură: Material extrem de dur utilizat pentru unelte de tăiere.

- Cupru: Conductor electric excelent.

- Grafit: (Deși nu este un metal, este conductiv.)

- Superaliaje: Folosit pentru Industria aerospațială

Această versatilitate face ca EDM cu sârmă să fie o soluție pentru materialele dificile.

EDM cu fir în toate industriile: O gamă largă de aplicații

Precizia și versatilitatea EDM cu fir o fac neprețuită în numeroase sectoare:

- Aerospațial: Fabricarea de componente de înaltă precizie pentru motoare, palete de turbine și alte piese critice.

- Automobile: Producția de componente complexe, cum ar fi duzele injectoarelor și piesele de transmisie. Vedeți Automobile pentru mai multe informații.

- Dispozitive medicale: Crearea de instrumente chirurgicale, implanturi și alte instrumente medicale de precizie. Explorați Dispozitive medicale soluții.

- Fabricarea sculelor și matrițelor: Fabricarea de matrițe, matrițe și ștampile cu detalii complicate.

- Electronică: Producția de componente cu caracteristici foarte fine, cum ar fi piesele semiconductoare. Aflați mai multe despre Electronică pagină.

- Apărare și armată: Fabricarea de componente pentru sisteme de rachete și hardware specializat.

- Robotică: Piese de înaltă precizie pentru sisteme robotizate.

- Echipamente industriale: Echipamente industriale are nevoie de o varietate de piese de precizie, cum ar fi angrenaje și componente mecanice complexe.

- Bunuri de larg consum: Produsele de consum beneficiază adesea de piese detaliate.

- Energie/energie regenerabilă: Componente pentru panouri solare și turbine eoliene.

- Proiecte personalizate/Prototipuri: Wire EDM pentru crearea de componente unice.

Acestea sunt doar câteva exemple; aplicațiile EDM cu sârmă sunt în continuă expansiune.

Avantajele EDM cu sârmă: de ce să alegeți această tehnologie?

EDM cu sârmă oferă un set convingător de beneficii:

- Precizie de neegalat: Realizează toleranțe incredibil de strânse (până la 0,0001 inci sau mai bine).

- Geometrie complexă: Taie forme și contururi complicate care sunt imposibile cu prelucrarea convențională.

- Fără stres mecanic: Procesul fără contact elimină stresul mecanic asupra piesei de prelucrat.

- Finisaj superior al suprafeței: Produce un finisaj de înaltă calitate, eliminând adesea nevoia de finisare secundară.

- Duritatea materialului nu este o barieră: Taie cu ușurință materiale dure precum titanul și oțelul pentru scule.

- Zona minimă afectată de căldură (HAZ): Păstrează proprietățile materialului.

- Rentabil pentru piese complexe: Adesea mai economic decât metodele tradiționale pentru piese complicate, cu volum redus.

Aceste avantaje fac din electroeroziunea cu fir un instrument puternic pentru obținerea unor rezultate de fabricație excepționale.

Provocări și limitări ale EDM cu sârmă: înțelegerea constrângerilor

Deși extrem de benefică, EDM cu sârmă are unele limitări:

- Numai materiale conductoare: Nu poate fi utilizat pe materiale neconductoare, cum ar fi materialele plastice sau ceramice.

- Viteză de tăiere mai mică: În general, mai lent decât procese precum Frezare CNC sau Tăiere cu laser.

- Costuri operaționale mai mari: Consumabilele (sârmă, lichid dielectric) și electricitatea pot crește costurile.

- Cerințe de întreținere: Întreținerea regulată este esențială pentru o performanță optimă.

- Integritatea suprafeței: Procesul termic poate crea un mic HAZ, care poate necesita luarea în considerare.

Conștientizarea acestor limitări permite luarea deciziilor în cunoștință de cauză.

Precizie și toleranțe în EDM cu fir: obținerea unei precizii excepționale

EDM cu fir este sinonim cu precizia. Mașinile high-end pot atinge o precizie pozițională de până la 40 milionimi de inch (0,000004 inch)!

- Toleranțe tipice: 0,0001 inch (o zecime de inch) sunt de obicei realizabile.

- Aplicații specializate: Sunt posibile toleranțe chiar și mai strânse cu o configurare meticuloasă și mașini avansate.

- Factori de influență: Tipul de sârmă, starea mașinii, materialul și controlul fluidului dielectric influențează toleranțele.

Acest nivel de precizie este crucial pentru industrii precum industria aerospațială și dispozitivele medicale.

Parametrii de tăiere EDM cu sârmă: Viteză, grosime și durată

- Grosimea de tăiere: EDM cu fir poate prelucra materiale de la o grosime de 0,004 inci până la peste 16 inci, în funcție de mașină.

- Viteza de tăiere: De obicei, variază de la 0,004 la 0,012 inci pe minut, dar variază semnificativ în funcție de material, grosime și finisajul dorit.

- Durata tăierii: Proiectele pot dura de la câteva ore la câteva zile, în funcție de complexitate și dimensiune.

Acești parametri sunt controlați cu atenție pentru a optimiza procesul pentru fiecare aplicație specifică.

Costul EDM cu fir: factori care influențează prețurile

Costurile de tăiere prin EDM cu fir variază de obicei între $15 și $100 pe oră. Acest lucru este influențat de mai mulți factori:

- Costul mașinii: Mașinile de înaltă precizie au costuri asociate mai mari.

- Costurile forței de muncă: Operatorii calificați sunt esențiali.

- Consumul de energie electrică: Mașinile EDM cu fir utilizează o cantitate semnificativă de energie.

- Consumabile: Cablul, filtrele și lichidul dielectric trebuie înlocuite periodic.

- Costuri materiale: Materialele mai dure pot uza firele mai repede.

- Întreținere și timp de oprire: Este necesară întreținerea periodică.

Înțelegerea acestor factori ajută la întocmirea bugetului pentru proiectele de electroeroziune cu fir. Serviciile noastre Producție la cerere poate contribui la optimizarea costurilor.

Considerații cheie pentru utilizarea EDM cu sârmă: optimizarea procesului

Mai mulți factori sunt esențiali pentru succesul EDM cu sârmă:

- Alegerea firului: Selectarea materialului și a diametrului corect al sârmei este esențială.

- Setări de putere: Tensiunea, curentul și controlul impulsurilor trebuie optimizate.

- Poziționarea materialului: Piesa de prelucrat trebuie să fie poziționată sigur și precis.

- Siguranță și întreținere: Întreținerea regulată și respectarea protocoalelor de siguranță sunt esențiale.

O atenție deosebită acordată acestor factori asigură rezultate optime.

Siguranța și întreținerea în EDM cu sârmă: Asigurarea longevității și a bunăstării operatorului

Siguranța și întreținerea sunt primordiale în operațiunile de electroeroziune cu fir:

Protocoale de siguranță:

- Formare periodică: Operatorii au nevoie de formare continuă privind procedurile de siguranță.

- Echipament de protecție: Mănușile, ochelarii de protecție și scuturile faciale sunt esențiale.

- Opriri de urgență: Mașinile trebuie să aibă butoane de oprire de urgență ușor accesibile.

Pași de întreținere:

- Stare sârmă: Verificați și înlocuiți periodic firul.

- Fluid dielectric: Menținerea curățeniei și a nivelurilor adecvate.

- Filtre și rezervoare: Curățați sau înlocuiți filtrele în mod regulat.

Aceste practici asigură atât longevitatea utilajului, cât și siguranța operatorului.

Alegerea unui furnizor de servicii EDM pe sârmă: Un ghid pentru găsirea partenerului potrivit

Selectarea furnizorului potrivit de servicii Wire EDM este crucială. Iată ce trebuie să luați în considerare:

- Experiență și capacitate: Verificați experiența în proiecte a furnizorului de servicii.

- Capacitate și capabilitate: Asigurați-vă că pot face față dimensiunii și complexității proiectului dumneavoastră.

- Controlul calității: Întrebați despre procesele de asigurare a calității și certificările acestora.

- Timp de răspuns: Întrebați despre termenele de livrare tipice.

- Structura costurilor: Solicitați o defalcare detaliată a prețurilor lor.

- Asistență și servicii: Înțelegeți protocoalele lor de comunicare și de rezolvare a problemelor.

Compania noastră oferă servicii complete Soluții CNC, inclusiv EDM cu fir, cu accent pe calitate, precizie și satisfacția clienților.

EDM cu sârmă vs. alte tehnologii EDM: Înțelegerea diferențelor

EDM cu sârmă diferă de alte metode EDM, cum ar fi EDM cu scule și EDM cu găuri:

| Caracteristică | EDM cu sârmă | Sinker EDM | Perforator EDM |

|---|

| Procesul | Folosește un fir în continuă mișcare. | Folosește un electrod profilat. | Folosește un electrod gol pentru a face găuri. |

| Complexitate | Ideal pentru forme complicate și detalii fine. | Potrivit pentru forme complexe, dar mai puțin detaliate. | În principal pentru crearea de găuri mici și adânci. |

| Finisaj de suprafață | Excelent. | Bun, dar poate necesita finisare suplimentară. | Bun pentru crearea găurilor, nu și pentru finisarea generală. |

| Viteza | Relativ lent. | Mai rapid pentru îndepărtarea materialelor în vrac. | Rapid pentru găurire. |

Cea mai bună alegere depinde de cerințele specifice ale aplicației. Oferim o gamă de Servicii de fabricare, inclusiv toate tipurile de EDM, pentru a satisface diverse nevoi.

Viitorul EDM pe sârmă: Progrese pe orizont

Tehnologia EDM cu fir este în continuă evoluție. Tendințele cheie includ:

- Automatizare și integrare: Integrare sporită cu liniile de producție automatizate.

- Capacități materiale extinse: Prelucrarea materialelor noi, cum ar fi ceramica și compozitele.

- Precizie și calitate a suprafeței îmbunătățite: Detalii și mai fine și finisaje mai bune.

- Eficiență energetică și viteză îmbunătățite: Tăiere mai rapidă cu consum redus de energie.

- Monitorizare avansată și întreținere predictivă: Utilizarea senzorilor și a inteligenței artificiale pentru optimizarea performanței mașinilor.

Aceste progrese vor consolida și mai mult poziția EDM cu fir ca tehnologie de producție esențială.

Întrebări frecvente (FAQ)

Care este diferența dintre EDM cu fir și prelucrarea CNC?

EDM cu fir utilizează descărcări electrice pentru tăiere, în timp ce Prelucrare CNC utilizează unelte de tăiere fizice. EDM cu fir excelează la detalii complicate și materiale dure.

Cât de precisă este EDM cu sârmă?

Extrem de precise! Se pot obține toleranțe de 0,0001 inch sau mai bune.

Este EDM cu fir scump?

Poate fi mai costisitoare decât unele metode tradiționale, dar este adesea cea mai rentabilă soluție pentru piese complexe, de înaltă precizie.

Ce materiale nu pot fi tăiate cu EDM cu fir?

Materialele neconductoare precum plasticul, ceramica (în majoritatea cazurilor) și lemnul nu pot fi tăiate cu EDM cu fir.

Ce tip de finisare a suprafeței produce EDM cu fir?

Electroeroziunea cu fir este capabilă să producă un finisaj foarte neted, eliminând adesea nevoia de finisare suplimentară.

Cum împiedică EDM-ul cu fir să rupă firul?

Mașinile moderne de electroeroziune cu fir au sisteme sofisticate pentru a controla tensiunea firului și a preveni ruperea acestuia. Aceste sisteme includ adesea senzori și software care monitorizează starea sârmei și ajustează parametrii după cum este necesar.

Concluzie: EDM cu sârmă - o piatră de temelie a producției de precizie

Wire EDM este o tehnologie vitală pentru fabricarea modernă, oferind precizie de neegalat, versatilitate și capacitatea de a lucra cu materiale dificile. În calitate de lider CNC Manufacturing Service Product Manufacturing Factory, folosim EDM cu fir pentru a oferi rezultate excepționale clienților noștri dintr-o gamă largă de industrii. Viitorul Wire EDM este luminos, cu progrese continue care promit capacități și mai mari.

Principalele concluzii:

- EDM cu fir utilizează descărcări electrice pentru a tăia materiale conductoare cu o precizie extremă.

- Este ideal pentru forme complicate, toleranțe strânse și materiale dure.

- Aplicațiile cuprind industria aerospațială, auto, dispozitive medicale și multe alte industrii.

- Deși are limitări (viteză mai mică, numai materiale conductoare), avantajele sale sunt semnificative.

- Alegerea furnizorului potrivit de servicii Wire EDM este crucială pentru succesul proiectului.

- Tehnologia este în continuă evoluție, cu progrese în automatizare, materiale și precizie.

- Expertiza noastră acoperă, de asemenea, un spectru larg de Materiale pentru a oferi soluții adecvate pentru diferite aplicații.