- +8615586668226

- [email protected]

- No. 30, Hongbang Industrial Park, Shenzhen

G50 este o comandă puternică în domeniul Prelucrare CNC, utilizate în principal în strung operațiuni. Acesta îndeplinește două funcții principale: stabilirea sistem de coordonate și de stabilire a viteza maximă a fusului. Când G50 este executat, acesta informează mașină unde se află punctul zero al piesei de prelucrat, care este esențial pentru o prelucrare precisă. În al doilea rând, acesta poate fi utilizat pentru a fixa viteza fusului, împiedicându-l să depășească o anumită RPM. Această funcție este deosebit de utilă atunci când se utilizează viteză de suprafață constantă (G96) pentru a proteja atât scula, cât și piesa de prelucrat.

Experiența noastră vastă la CNC-Fabrication.com cu proiecte diverse în industrii precum Industria aerospațială, Automobile, și Dispozitive medicale subliniază importanța preciziei sistem de coordonate setare. De exemplu, în cazul componentelor aerospațiale, chiar și o ușoară abatere poate duce la probleme semnificative în produsul final. Caracteristicile G50 asigură că mașină interpretează cu acuratețe dimensiunile specificate în CNC rezultând piese care îndeplinesc toleranțele stricte cerute de aceste industrii de înaltă precizie. Oferim servicii complete de servicii de prelucrare pentru a răspunde nevoilor precise ale clienților noștri. În multe Comenzi CNC, cum ar fi Fanuc, a G50 poate fi, de asemenea, utilizată pentru a defini relația dintre a mașinii zero absolut și programul zero, adăugând un nivel de flexibilitate pentru programator.

Program zero este punctul de referință de la care toate coordonate poziții într-o CNC programul sunt măsurate. G50 este adesea folosit pentru a seta programul zero pe un mașină de strunjit. De exemplu, comanda G50 X0 Z0 ar seta poziția curentă a uneltei ca origine (X0, Z0). Acest lucru îi spune efectiv lui mașină că poziția curentă a sculei este programul zero, alinierea sistemul de coordonate al mașinii cu piesa de prelucrat.

Retur zero, pe de altă parte, se referă la a mașinii capacitatea de a reveni la poziția inițială, cunoscută și ca punct de referință sau mașină acasă. Acest lucru se realizează, de obicei, cu ajutorul funcției G28 comandă, cum ar fi G28 U0 W0 pentru mișcări progresive. În timp ce G50 nu inițiază direct o randament zero, îl poate influența indirect. Prin stabilirea programul zero cu G50, se definește punctul de plecare pentru toate activitățile ulterioare mașină mișcări, inclusiv randament zero. O înțelegere clară a acestor concepte este vitală pentru industrii precum Electronică și Echipamente industriale, unde precizia este primordială. Expertiza noastră se extinde la realizarea de Soluții CNC, asigurând acuratețea și eficiența.

The G50 este fundamentală în definirea sistem de coordonate de lucru în CNC programare, în special pe mașini de strunjit. Prin executarea unei G50 comandă, cum ar fi G50 X... Z..., programatorul stabilește o nouă sistem de coordonate pe baza poziției curente a uneltei. Acest lucru este cunoscut sub denumirea de setare a punctul zero absolut. The mașină apoi utilizează acest punct ca referință pentru toate mișcările și calculele ulterioare din cadrul programului.

Această capacitate de a stabili sistem de coordonate este deosebit de util în mai multe scenarii:

Piese de lucru multiple: La prelucrarea mai multor piese cu puncte zero diferite, G50 poate fi utilizat pentru a deplasa sistem de coordonate pentru fiecare piesă fără a modifica întregul program.

Modificări ale uneltelor: După o schimbarea sculei, G50 poate fi utilizat pentru a regla sistem de coordonate pentru a compensa diferențele în lungimea sau diametrul sculei.

Piese complexe: Pentru piese cu caracteristici complicate sau configurații multiple, G50 permite definirea diferitelor sisteme de coordonate pentru diferite secțiuni ale piesei, simplificând programarea și îmbunătățind precizia.

| Caracteristică | Beneficii |

| Piese de lucru multiple | Programare simplificată, eficiență sporită |

| Modificări ale uneltelor | Precizie îmbunătățită, timp de configurare redus |

| Părți complexe | Precizie sporită, proces simplificat |

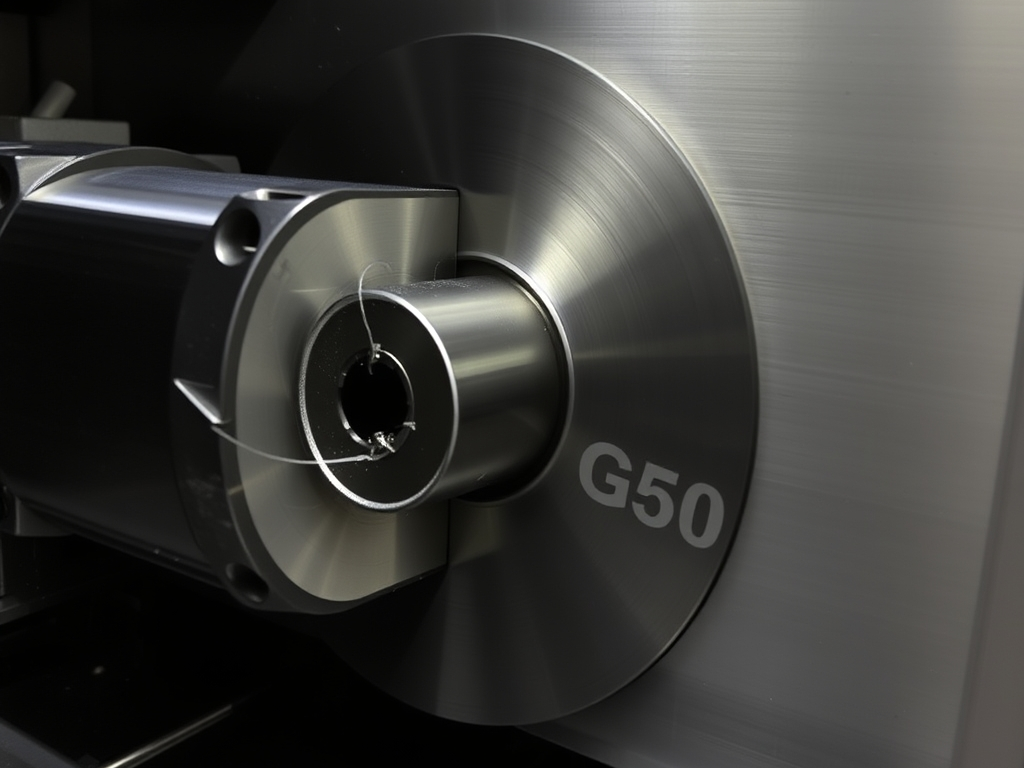

Imaginea de mai jos ilustrează conceptul de setare a unui nou sistem de coordonate cu G50:

Una dintre utilizările critice ale G50 este de a stabili un viteza maximă a fusului limită, adesea menționată ca Clemă de viteză G50. Acest lucru se realizează prin utilizarea comenzii în formatul G50 S..., unde "S" specifică RPM maxim. De exemplu, G50 S2000 ar limita viteza fusului până în 2000 RPM. Această funcție este deosebit de importantă atunci când lucrați cu viteză de suprafață constantă (G96), deoarece împiedică fus să nu depășească limitele de siguranță în funcționare, în special atunci când unealta se apropie de linia mediană a piesei de prelucrat.

Gestionarea viteza fusului este esențială pentru:

Durata de viață a sculei: Previne uzura și ruperea excesivă a sculei.

Calitatea piesei de prelucrat: Asigură un finisaj consistent al suprafeței.

Siguranța mașinii: Protejează mașină de daune cauzate de depășirea vitezei.

Pentru industrii precum Produse de larg consum și Robotică, controlând viteza fusului este vitală pentru menținerea calității și consecvenței produselor.

În timp ce ambele G50 și G96 se referă la fus control, acestea servesc unor scopuri diferite. G96 inițiază viteză de suprafață constantă (CSS). În modul CSS, butonul mașină reglează automat turația fusului în funcție de distanța dintre unealtă și linia mediană pentru a menține o viteză de tăiere constantă.

G50, atunci când este utilizat cu parametrul "S", stabilește viteza maximă a fusului limită. Aceasta acționează ca o măsură de siguranță atunci când G96 este activă. Fără o clemă de viteză, a RPM ar putea crește teoretic la infinit pe măsură ce unealta se apropie de linia mediană, putând deteriora unealta, piesa de prelucrat sau mașină. Astfel, comanda G50 este o parte necesară a programelor care utilizează G96. Utilizarea acestor coduri împreună este standard Fanuc cod.

Iată un tabel care rezumă diferențele:

| Caracteristică | G50 | G96 |

| Funcția principală | Seturi sistem de coordonate, limite viteza fusului | Activează viteză de suprafață constantă mod |

| Controlul fusului | Cleme RPM maxim | Reglează RPM pe baza poziției sculei |

Da, în funcție de specificul CNC control și mașină configurare, G50 poate fi utilizat pentru a gestiona instrumentul decalaje. În mod tradițional, instrumentul decalaje sunt gestionate cu ajutorul unor comenzi dedicate precum G43 pentru compensarea lungimii în mori și folosind cuvintele T pentru strunguri (T0101). Cu toate acestea, pe unele mai vechi mașini sau în scenarii de programare specifice, G50 poate fi utilizată pentru a deplasa sistem de coordonate pentru a compensa variațiile de lungime sau diametru ale sculei, similar cu un offset geometrie. Acest lucru se face adesea împreună cu compensarea uzurii.

De exemplu, după o schimbarea sculei, a G50 poate fi utilizată pentru a regla X și Z coordonate pe baza dimensiunilor noului instrument. Acest lucru actualizează efectiv a mașinii înțelegerea poziției sculei în raport cu piesa de prelucrat. Cu toate acestea, este demn de remarcat faptul că această metodă este mai puțin frecventă pe CNC care au de obicei sisteme de gestionare a sculelor mai sofisticate. Pentru aplicații de precizie precum cele din Dispozitive medicale și Telecomunicații, gestionarea precisă a compensării sculelor este esențială. Noi excelăm în furnizarea de servicii de fabricare, în special în domenii precum fabricarea tablelor metalice.

În timp ce principiile fundamentale ale G50 rămân consecvente, implementarea și funcționalitățile sale specifice pot varia ușor în funcție de CNC producător de control. Fanuc este una dintre cele mai utilizate CNC sistemele de control și gestionarea de către acesta a G50 este considerat standard de către mulți mecanici.

Pe standard Fanuc controale, G50 este utilizat în mod obișnuit atât pentru setarea sistem de coordonate și prinderea viteza fusului. Cu toate acestea, există unele variații. De exemplu, pe mai vechi Fanuc 6T controale, G92 a fost folosit în loc de G50 pentru setarea sistemului de coordonate, în timp ce pe controalele mai noi, cum ar fi Fanuc 10T sau mai târziu, atât G50 și G92 sunt utilizate pentru funcții diferite. Alți producători precum Haas sau Mazak pot avea interpretări ușor diferite sau caracteristici suplimentare asociate cu G50 sau ar putea utiliza un complet diferit Codul G în aceste scopuri.

Este esențial ca programatorii să consulte manualul de programare specific pentru mașină și control pentru a înțelege comportamentul exact al G50 în contextul lor specific. Manualul va furniza informații detaliate privind sintaxa comenzii, parametrii și orice nuanțe specifice producătorului.

Mai multe greșeli frecvente pot apărea atunci când se utilizează G50:

Setare incorectă a coordonatelor: Utilizarea G50 cu incorecte X sau Z pot duce la mașină interpretarea eronată a poziției piesei de prelucrat, rezultând tăieri imprecise sau chiar accidente.

Soluție: Verificați de două ori coordonate înainte de a executa G50 comandă. Utilizați o sondă de reglare a sculei sau măsurați manual poziția sculei pentru a asigura precizia.

Uitarea de a anula G50: Dacă G50 este utilizat pentru scalare, acesta trebuie să fie anulat cu un alt G50 X1. G50 este modal, ceea ce înseamnă că rămâne activă până când este anulată sau anulată. Uitarea de a anula o G50 compensare poate duce la neașteptate mașină mișcări în operațiuni ulterioare.

Soluție: Anulați întotdeauna G50 în mod explicit cu G50 sau prin utilizarea unei alte sistem de coordonate comanda de setare ca G54.

Confundați G50 cu G92: Deși pot părea similare, ele au un caracter diferit utilizare. G92 este o comandă mai veche care a fost utilizată pe Fanuc controale.

Soluție: Fiți întotdeauna conștienți de comanda pe care o utilizează controlul dvs.

În prelucrare pe mai multe axe, unde a mașină se pot mișca și roti pe mai mult de trei axe, G50 poate juca un rol semnificativ în creșterea eficienței și simplificarea programării. Prin permiterea programatorului să definească mai multe sisteme de coordonate de lucru, G50 permite prelucrarea pieselor complexe cu caracteristici sau orientări multiple fără a necesita calcule sau transformări complexe în CNC program.

De exemplu, luați în considerare o piesă care trebuie să fie prelucrată pe diferite fețe folosind o mașină cu 4 sau 5 axe mașină. În loc de calcularea manuală a coordonate deplasări și rotații pentru fiecare față, programatorul poate utiliza G50 pentru a defini un sistem de coordonate de lucru pentru fiecare față. Acest lucru simplifică procesul de programare și reduce riscul de erori. Caracteristicile mașină poate face apoi tranziția fără probleme între diferite sisteme de coordonate folosind simplu G50 comenzi. Utilizarea G50 în aplicații cu mai multe axe necesită o planificare atentă și o înțelegere aprofundată a a mașinii cinematice și specifice CNC capacitățile de control.

În modern strung CNC operațiuni, G50 este adesea integrat în tehnici avansate de programare pentru a spori automatizarea, flexibilitatea și precizia. Unele dintre aceste tehnici includ:

Programare parametrică: G50 pot fi utilizate împreună cu variabile și macro-uri pentru a crea programe parametrice care pot fi ușor adaptate la diferite dimensiuni sau configurații ale pieselor. De exemplu, un program ar putea utiliza variabile pentru a defini programul zero și apoi utilizați G50 pentru a seta sistem de coordonate pe baza acestor variabile. Acest lucru permite ca același program să fie utilizat pentru o familie de piese, cu doar ajustări minore ale parametrilor.

Sondare în curs de desfășurare: Modern strunguri CNC sunt adesea echipate cu sisteme de sondare care pot măsura piesa de prelucrat în timpul procesului de prelucrare. G50 poate fi utilizat împreună cu rutinele de sondare pentru a actualiza automat sistem de coordonate de lucru pe baza datelor măsurate, compensând orice variații sau inexactități în configurația piesei de prelucrat.

Setare automată a sculei: G50 poate fi integrat în rutinele automate de setare a sculelor, în care se utilizează o sondă de atingere a sculei pentru a măsura lungimea și diametrul fiecărei scule. Valorile măsurate sunt apoi utilizate automat pentru a actualiza sistem de coordonate prin G50, eliminând necesitatea introducerii manuale a decalajelor sculelor.

Aceste tehnici avansate, adesea utilizate în industrii precum Energie și energie regenerabilă și Industria aerospațială, valorificați puterea de G50 pentru a atinge niveluri superioare de automatizare, precizie și eficiență în strung CNC operațiuni. Prototiparea rapidă este un domeniu în care aceste tehnici sunt deosebit de benefice.

Care este funcția principală a comenzii G50 în programarea CNC?

The G50 este utilizată în principal pentru a seta sistem de coordonate de lucru și prindeți viteza maximă a fusului în CNC programare, în special pe mașini de strunjit.

Cum se raportează G50 la G96 în strunjirea CNC?

G96 activează viteză de suprafață constantă (CSS), în timp ce G50 este utilizat pentru a seta viteza maximă a fusului care este esențială pentru funcționarea în siguranță în modul CSS. Acestea sunt foarte des utilizate împreună.

Poate fi utilizat G50 pentru a gestiona decalajele sculelor?

Da, în funcție de CNC control și mașină configurare, G50 poate fi utilizat pentru a gestiona instrumentul decalaje prin deplasarea sistem de coordonate pentru a compensa variațiile sculei, deși acest lucru este mai puțin frecvent pe mașinile moderne.

Care este diferența dintre G50 și G28 în programarea CNC?

G50 stabilește sistem de coordonate de lucru și cleme viteza fusului, în timp ce G28 este utilizat pentru randament zero, trimițând mașină la domiciliul său sau poziția de referință.

Cum variază utilizarea G50 în funcție de diferitele comenzi CNC?

În timp ce funcția de bază a G50 este similară, implementarea sa specifică, sintaxa și caracteristicile suplimentare pot varia ușor între diferite CNC producători de sisteme de control precum Fanuc, Haas sau Mazak.

Care sunt unele greșeli frecvente în utilizarea G50 și cum pot fi evitate?

Printre greșelile frecvente se numără coordonate setare, uitând să anulați G50, și confundându-l cu G92; acestea pot fi evitate prin dubla verificare a valorilor, anulând întotdeauna G50 atunci când este cazul, și înțelegerea comenzilor specifice utilizate de controlul dvs.

Iată care sunt principalele concluzii din acest ghid cuprinzător pentru G50 în strung CNC programare:

G50 este o comandă fundamentală utilizată pentru setarea sistem de coordonate de lucru și prindere viteza maximă a fusului.

Acesta joacă un rol crucial în definirea programul zero și asigurarea unei prelucrări precise.

G50 este esențială pentru gestionarea viteza fusului, în special atunci când se utilizează viteză de suprafață constantă (G96).

Deși sunt utilizate în mod tradițional pentru scule compensare management, modern CNC controalele au adesea comenzi dedicate în acest scop.

Implementarea specifică a G50 poate varia ușor între diferite CNC producători de sisteme de control.

Greșelile frecvente pot fi evitate prin verificarea atentă coordonate valori, anularea G50 atunci când este cazul, și înțelegerea comenzilor specifice comenzii dumneavoastră.

G50 poate spori eficiența în prelucrare pe mai multe axe prin simplificarea gestionării mai multor sisteme de coordonate de lucru.

Tehnicile avansate, cum ar fi programarea parametrică, sondarea în timpul procesului și setarea automată a sculelor, integrează adesea G50 pentru a atinge niveluri superioare de automatizare și precizie.

Echipa noastră de la CNC-Fabrication.com este pregătită să vă ajute cu cele mai complexe proiecte, oferind rezultate de cea mai înaltă calitate. Contactați-ne astăzi pentru a discuta despre nevoile dumneavoastră!

Ne mândrim cu faptul că suntem un lider Prelucrare CNC oferind servicii de top pentru diverse industrii. Capacitățile noastre includ, de asemenea, procese specializate precum Prelucrare CNC cu 5 axe și extrudare aluminiu.

Prin înțelegerea și utilizarea corectă a G50 mecanicii pot îmbunătăți semnificativ precizia, eficiența și siguranța strung CNC operațiuni. În calitate de furnizor de top de Servicii de fabricare CNC, ne angajăm să ne ajutăm clienții să atingă cele mai înalte niveluri de precizie și calitate în procesele lor de producție.

Obțineți cele mai recente tendințe și fapte despre fabricarea CNC de pe blogul nostru.

Shenzhen Runkey Precision Technology Co. Ltd, o filială a Tensun Group, este soluția dvs. unică de încredere pentru producția personalizată, de la prototipuri la producție.Transformarea ideii dvs. în realitate cu resurse de producție digitale, procese raționalizate, îndrumare de specialitate, termene accelerate și calitate fără compromisuri.

©2024. CNC Fabrication Toate drepturile rezervate.