- +8615586668226

- [email protected]

- No. 30, Hongbang Industrial Park, Shenzhen

G50 är ett kraftfullt kommando inom området CNC-bearbetningsom främst används i Svarv verksamhet. Den har två primära funktioner: att fastställa koordinatsystem och inrättande av maximal spindelhastighet. När G50 utförs, informerar den maskin där arbetsstyckets nollpunkt är belägen, vilket är avgörande för en exakt bearbetning. För det andra kan den användas för att klämma fast Spindelhastighetoch hindrar den från att överskrida ett specificerat VARVTAL. Denna funktion är särskilt värdefull när du använder konstant hastighet på ytan (G96) för att skydda både verktyget och arbetsstycket.

Vår omfattande erfarenhet av CNC-Fabrication.com med olika projekt inom branscher som t.ex. Flyg- och rymdindustrin, Fordon, och Medicintekniska produkter understryker vikten av exakta koordinatsystem inställning. Inom exempelvis flyg- och rymdindustrin kan även en liten avvikelse leda till betydande problem i slutprodukten. För G50 kommandot säkerställer att maskin tolkar noggrant de dimensioner som anges i CNC program, vilket resulterar i detaljer som uppfyller de stränga toleranser som krävs av dessa högprecisionsindustrier. Vi erbjuder omfattande maskinbearbetningstjänster för att möta våra kunders exakta behov. I många CNC-styrningar, såsom Fanuc, den G50 kommandot kan också användas för att definiera förhållandet mellan maskinens absoluta nollpunkten och program nollvilket ger programmeraren en ökad flexibilitet.

Program noll är den referenspunkt från vilken alla koordinat positioner i en CNC program mäts. G50 används ofta för att ställa in program noll på en Svarvmaskin. Kommandot kan till exempel vara G50 X0 Z0 skulle ställa in verktygets aktuella position som ursprung (X0, Z0). Detta talar effektivt om för maskin att den aktuella verktygspositionen är program noll, anpassning av maskinens koordinatsystem med arbetsstycket.

Nollavkastningå andra sidan, hänvisar till maskinens förmåga att återgå till sitt utgångsläge, även känt som referenspunkt eller maskin hem. Detta görs vanligtvis med hjälp av G28 kommando, till exempel G28 U0 W0 för stegvis förflyttning. Medan G50 inte direkt initierar en nollavkastningkan den påverka den indirekt. Genom att ställa in program noll med G50definierar du startpunkten för alla efterföljande maskin rörelser, inklusive nollavkastning. En tydlig förståelse för dessa begrepp är avgörande för branscher som Elektronik och Industriell utrustningdär precision är av yttersta vikt. Vår expertis sträcker sig till att skapa detaljerade CNC-lösningaroch säkerställa noggrannhet och effektivitet.

Den G50 kommandot är grundläggande för att definiera arbetskoordinatsystem inom CNC programmering, särskilt på Svarvmaskiner. Genom att utföra en G50 kommando, till exempel G50 X... Z...upprättar programmeraren en ny koordinatsystem baserat på verktygets aktuella position. Detta är känt som att ställa in absolut nollpunkt. Den maskin använder sedan denna punkt som referens för alla efterföljande rörelser och beräkningar inom programmet.

Denna möjlighet att ställa in koordinatsystem är särskilt användbart i flera scenarier:

Flera arbetsstycken: Vid bearbetning av flera arbetsstycken med olika nollpunkter, G50 kan användas för att flytta koordinatsystem för varje del utan att ändra hela programmet.

Verktygsändringar: Efter en verktygsbyte, G50 kan användas för att justera koordinatsystem för att kompensera för skillnader i verktygslängd eller diameter.

Komplexa delar: För detaljer med komplicerade funktioner eller flera inställningar, G50 gör det möjligt att definiera olika koordinatsystem för olika delar av detaljen, vilket förenklar programmeringen och förbättrar noggrannheten.

| Funktion | Förmån |

| Flera arbetsstycken | Förenklad programmering, ökad effektivitet |

| Verktygsändringar | Förbättrad noggrannhet, kortare inställningstid |

| Komplexa delar | Förbättrad precision, strömlinjeformad process |

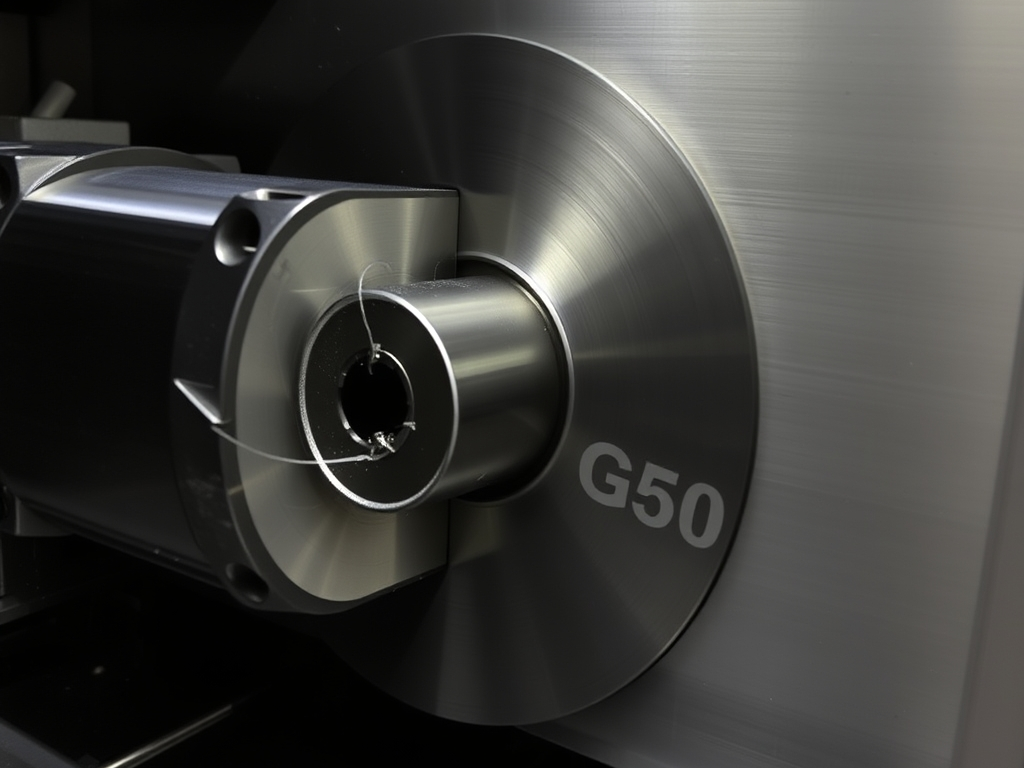

Bilden nedan illustrerar konceptet med att ställa in en ny koordinatsystem med G50:

Ett av de viktigaste användningsområdena för G50 är att ställa in en maximal spindelhastighet gräns, ofta benämnd som G50 hastighetsklämma. Detta uppnås genom att använda kommandot i formatet G50 S..., där "S" anger den maximalt varvtal. Till exempel, G50 S2000 skulle begränsa Spindelhastighet till 2000 VARVTAL. Denna funktion är särskilt viktig när man arbetar med konstant hastighet på ytan (G96), eftersom det förhindrar att spindel från att överskrida gränserna för säker användning, särskilt när verktyget närmar sig Mittlinje av arbetsstycket.

Förvaltning Spindelhastighet är viktigt för:

Verktygsliv: Förhindrar överdrivet verktygsslitage och brott.

Arbetsstyckets kvalitet: Säkerställer en jämn ytfinish.

Maskinsäkerhet: Skyddar den maskin från skador på grund av fortkörning.

För branscher som t.ex. Konsumentprodukter och Robotteknik, kontroll Spindelhastighet är avgörande för att upprätthålla produktkvalitet och -konsistens.

Medan både G50 och G96 relatera till spindel kontroll, tjänar de olika syften. G96 initierar konstant hastighet på ytan (CSS)-läge. I CSS-läget är maskin justerar automatiskt Spindelvarvtal baserat på verktygets avstånd från Mittlinje för att hålla en konstant skärhastighet.

G50när den används med parametern "S", ställer in maximal spindelhastighet gräns. Detta fungerar som en säkerhetsåtgärd när G96 är aktiv. Utan en hastighetsklämma, den VARVTAL kan teoretiskt sett öka oändligt mycket när verktyget närmar sig Mittlinjekan skada verktyget, arbetsstycket eller maskin. Därför är kommandot G50 en nödvändig del av program som använder G96. Användningen av dessa koder tillsammans är standard Fanuc kod.

Här är en tabell som sammanfattar skillnaderna:

| Funktion | G50 | G96 |

| Primär funktion | Uppsättningar koordinatsystem, gränser Spindelhastighet | Aktiverar konstant hastighet på ytan läge |

| Spindelstyrning | Klämmor maximalt varvtal | Justeringar VARVTAL baserat på verktygsposition |

Ja, beroende på den specifika CNC kontroll och maskin konfiguration, G50 kan användas för att hantera verktyg Offsets. Traditionellt har verktyg Offsets hanteras med hjälp av särskilda kommandon som G43 för längdkompensation i kvarnar och använder T-ord för svarvar (T0101). Men på vissa äldre Maskiner eller i specifika programmeringsscenarier, G50 kan användas för att flytta koordinatsystem för att kompensera för variationer i verktygslängd eller diameter, liknande en geometri offset. Detta görs ofta i samband med förskjutning av slitage.

Till exempel, efter en verktygsbyte, a G50 kommandot kan användas för att justera X och Z koordinater baserat på det nya verktygets dimensioner. Detta uppdaterar effektivt maskinens förståelse för verktygets position i förhållande till arbetsstycket. Det är dock värt att notera att denna metod är mindre vanlig på moderna CNC styrenheter, som vanligtvis har mer sofistikerade verktygshanteringssystem. För precisionsapplikationer som de i Medicintekniska produkter och Telekommunikationär noggrann hantering av verktygsoffset avgörande. Vi utmärker oss genom att tillhandahålla exakt tillverkningstjänster, särskilt inom områden som plåttillverkning.

Även om de grundläggande principerna för G50 men dess implementering och specifika funktioner kan variera något beroende på vilken typ av CNC kontrolltillverkare. Fanuc är en av de mest använda CNC kontrollsystem och dess hantering av G50 anses vara standard av många maskinister.

På standard Fanuc kontroller, G50 används ofta för att både ställa in koordinatsystem och klämma fast Spindelhastighet. Det finns dock vissa variationer. Till exempel, på äldre Fanuc 6T kontroller, G92 användes istället för G50 för inställning av koordinatsystem, medan nyare kontroller som Fanuc 10T eller senare, både G50 och G92 används för olika funktioner. Andra tillverkare som Haas eller Mazak kan ha något annorlunda tolkningar eller ytterligare funktioner i samband med G50 eller kanske använder en helt annan G kod för dessa ändamål.

Det är viktigt att programmerare läser den specifika programmeringshandboken för sina maskin och kontroll för att förstå det exakta beteendet hos G50 i sitt specifika sammanhang. I manualen finns detaljerad information om kommandots syntax, parametrar och eventuella tillverkarspecifika nyanser.

Flera vanliga misstag kan inträffa när du använder G50:

Felaktig koordinatinställning: Använda G50 med felaktig X eller Z värden kan leda till att maskin misstolkar arbetsstyckets position, vilket leder till felaktiga snitt eller till och med krascher.

Lösning: Dubbelkolla att koordinat värden innan körning av G50 kommando. Använd en verktygsinställningsprob eller mät verktygets position manuellt för att säkerställa noggrannheten.

Glömt att avbryta G50: Om G50 används för skalning, måste den avbrytas med en annan G50 X1. G50 är modalvilket innebär att den förblir aktiv tills den avbryts eller åsidosätts. Om du glömmer att avbryta en G50 offset kan leda till oväntade maskin rörelser i efterföljande verksamheter.

Lösning: Ställ alltid in G50 uttryckligen med G50 eller genom att använda en annan koordinatsystem inställningskommando som G54.

Förväxlar G50 med G92: Även om de kan verka likartade har de olika användning. G92 är ett äldre kommando som användes på äldre Fanuc kontroller.

Lösning: Var alltid medveten om vilket kommando din kontroll använder.

I Fleraxlig maskinbearbetning, där a maskin kan röra sig och rotera i mer än tre axlar, G50 kan spela en viktig roll när det gäller att öka effektiviteten och förenkla programmeringen. Genom att låta programmeraren definiera flera arbetskoordinatsystem, G50 möjliggör bearbetning av komplexa detaljer med flera funktioner eller orienteringar utan att det krävs komplexa beräkningar eller omvandlingar i CNC program.

Tänk till exempel på en detalj som måste bearbetas på olika sidor med en 4-axlig eller 5-axlig maskin. Istället för att manuellt beräkna koordinat och rotationer för varje ansikte, kan programmeraren använda G50 för att definiera en separat arbetskoordinatsystem för varje yta. Detta förenklar programmeringsprocessen och minskar risken för fel. Den maskin kan sedan sömlöst övergå mellan olika koordinatsystem med enkel användning G50 kommandon. Användningen av G50 i fleraxliga applikationer kräver noggrann planering och en grundlig förståelse för maskinens kinematik och den specifika CNC kontrollens kapacitet.

I modern CNC-svarv operationer, G50 integreras ofta i avancerade programmeringstekniker för att förbättra automatisering, flexibilitet och precision. Några av dessa tekniker är t.ex:

Parametrisk programmering: G50 kan användas tillsammans med variabler och makron för att skapa parametriska program som enkelt kan anpassas till olika detaljstorlekar eller konfigurationer. Till exempel kan ett program använda variabler för att definiera program noll och sedan använda G50 för att ställa in koordinatsystem baserat på dessa variabler. Detta gör att samma program kan användas för en familj av detaljer med endast mindre parameterjusteringar.

Provning under pågående process: Modern CNC-svarvar är ofta utrustade med mätsystem som kan mäta arbetsstycket under bearbetningsprocessen. G50 kan användas tillsammans med probing-rutiner för att automatiskt uppdatera arbetskoordinatsystem baserat på mätdata och kompenserar för eventuella variationer eller felaktigheter i arbetsstyckets inställning.

Automatiserad verktygsinställning: G50 kan integreras i automatiserade verktygsinställningsrutiner, där ett avkännarsystem används för att mäta längd och diameter på varje verktyg. De uppmätta värdena används sedan automatiskt för att uppdatera koordinatsystem via G50vilket eliminerar behovet av manuell inmatning av verktygsoffset.

Dessa avancerade tekniker, som ofta används i branscher som Energi och förnybar energi och Flyg- och rymdindustrin, dra nytta av kraften i G50 för att uppnå högre nivåer av automatisering, noggrannhet och effektivitet i CNC-svarv operationer. Snabb prototyptillverkning är ett område där dessa tekniker är särskilt användbara.

Vilken är den primära funktionen för kommandot G50 i CNC-programmering?

Den G50 kommandot används främst för att ställa in arbetskoordinatsystem och kläm fast maximal spindelhastighet i CNC programmering, särskilt på Svarvmaskiner.

Hur förhåller sig G50 till G96 inom CNC-svarvning?

G96 aktiverar konstant hastighet på ytan (CSS)-läge, medan G50 används för att ställa in maximal spindelhastighet gräns, vilket är avgörande för säker drift i CSS-läge. De används mycket ofta tillsammans.

Kan G50 användas för att hantera verktygsoffset?

Ja, beroende på vilken CNC kontroll och maskin konfiguration, G50 kan användas för att hantera verktyg Offsets genom att förskjuta koordinatsystem för att kompensera för verktygsvariationer, även om detta är mindre vanligt på moderna maskiner.

Vad är skillnaden mellan G50 och G28 inom CNC-programmering?

G50 ställer in arbetskoordinatsystem och klämmor Spindelhastighet, medan G28 används för nollavkastning, skicka maskin till sitt hem eller referensposition.

Hur varierar användningen av G50 mellan olika CNC-styrningar?

Medan den grundläggande funktionen för G50 är likartad, kan dess specifika implementering, syntax och ytterligare funktioner variera något mellan olika CNC tillverkare av styrsystem som FanucHaas eller Mazak.

Vilka är de vanligaste misstagen när man använder G50 och hur kan de undvikas?

Vanliga misstag är felaktiga koordinat inställning, glömmer att avbryta G50och blandar ihop det med G92Dessa kan undvikas genom att dubbelkolla värden, alltid avbryta G50 när så är lämpligt, och förstå de specifika kommandon som används av din kontroll.

Här är de viktigaste slutsatserna från denna omfattande guide till G50 i CNC-svarv programmering:

G50 är ett grundläggande kommando som används för att ställa in arbetskoordinatsystem och fastspänning maximal spindelhastighet.

Den spelar en avgörande roll när det gäller att definiera program noll och säkerställa korrekt bearbetning.

G50 är avgörande för att hantera Spindelhastighetsärskilt när du använder konstant hastighet på ytan (G96).

Även om det traditionellt används för verktyg förskjutning ledning, modern CNC kontroller har ofta särskilda kommandon för detta ändamål.

Det specifika genomförandet av G50 kan variera något mellan olika CNC tillverkare av styrsystem.

Vanliga misstag kan undvikas genom att noggrant kontrollera koordinat värden, annullering G50 när så är lämpligt, och förstå kommandona i din specifika kontroll.

G50 kan öka effektiviteten i Fleraxlig maskinbearbetning genom att förenkla hanteringen av flera arbetskoordinatsystem.

Avancerade tekniker som parametrisk programmering, processintern mätning och automatiserad verktygsinställning integrerar ofta G50 för att uppnå högre nivåer av automatisering och precision.

Vårt team på CNC-Fabrication.com är redo att hjälpa till med dina mest komplexa projekt och leverera resultat av högsta kvalitet. Kontakta oss idag för att diskutera dina behov!

Vi är stolta över att vara en ledande CNC-bearbetning leverantör som erbjuder förstklassiga tjänster för olika branscher. Vår kapacitet omfattar även specialiserade processer som 5-axlig CNC-bearbetning och strängpressning av aluminium.

Genom att förstå och korrekt använda G50 kan maskinoperatörer avsevärt förbättra noggrannheten, effektiviteten och säkerheten i sitt arbete. CNC-svarv verksamhet. Som en ledande leverantör av CNC-tillverkningstjänsterär vi fast beslutna att hjälpa våra kunder att uppnå högsta möjliga precision och kvalitet i sina tillverkningsprocesser.

Få de senaste trenderna och fakta om CNC-tillverkning från vår blogg.

Shenzhen Runkey Precision Technology Co. Ltd, ett dotterbolag till Tensun Group, är din pålitliga one-stop-lösning för anpassad tillverkning från prototyp till produktion. Förvandla din idé till verklighet med digitala tillverkningsresurser, strömlinjeformade processer, expertvägledning, accelererade tidslinjer och kompromisslös kvalitet.

©2024. CNC Fabrication Alla rättigheter förbehållna.