掌握数控车削艺术:释放车床切削工具的力量

目录

导言

不同类型的车床工具及其功能是什么?

A 镟床 是一个多功能 机床 将工件围绕旋转轴旋转,以执行各种操作,如切割、打磨、滚花、钻孔或变形、端面加工和车削。 车床刀具 是这一工艺的重要组成部分。它们旨在去除工件上的材料,将其塑造成所需的形状。作为一家专门从事数控制造服务的公司,我们深知这些工具在实现精度和效率方面的关键作用。

有 不同类型的车床 工具,每种工具都为特定的 镟床操作.例如 车刀 用于去除旋转工件外径上的材料。A 面向工具 用于在工件端部形成一个平面。 分型工具也称为切断工具,用于从毛坯材料上切断工件。然后是 镗刀 即 用于创建 或在工件上扩孔,其精度和效率远远高于普通钻头。其他 车床工具包括 穿线工具、 倒角工具和 滚花工具.

切削工具如何在车床上工作?

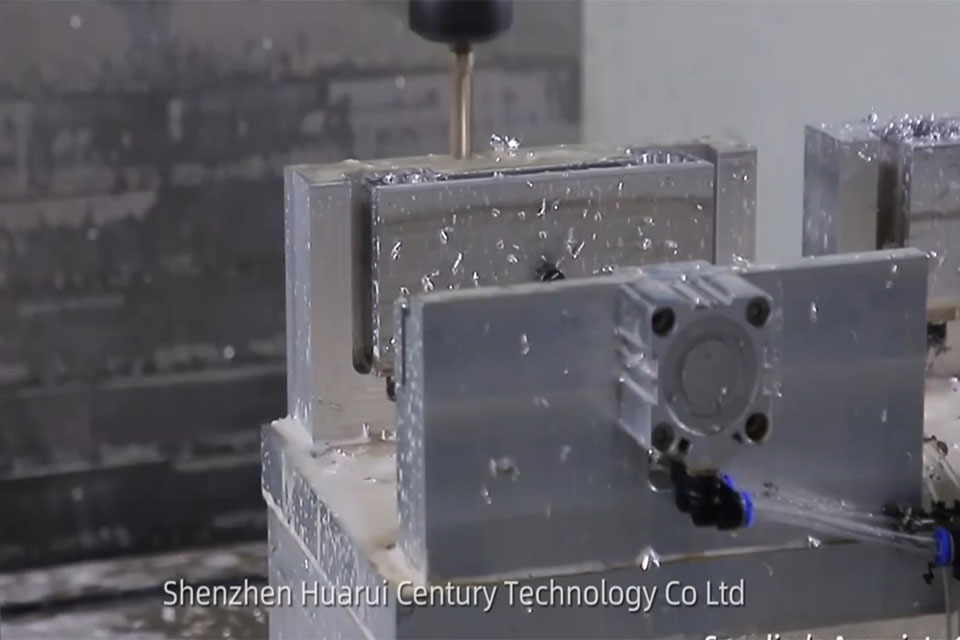

A 车床刀具 工作原理是从旋转工件上去除材料。该设备 所用工具 通常是静止的,安装在工具柱上,而工件是旋转的。工件 最前沿的 的 工具 压在工件上,材料以切屑的形式被清除。切屑的形状 刀具 决定了切割的形状。主要因素是 刀具材料和几何形状 是成功的关键点。

"(《世界人权宣言》) 切割速度进给速度和切削深度是影响加工过程的重要参数。 切割速度 是指工件旋转的速度。进给速度是指 刀具 沿着工件移动。切削深度是指一次切削的材料厚度。作为数控制造服务提供商,我们会仔细控制这些参数,以优化加工过程并达到预期效果。

选择正确的车床切削工具有何重要性?

选择 右车床刀具 对任何加工项目的成功都至关重要。机床 车刀类型 选择的 切割方式 操作、工件材料和所需的加工效果。使用错误的 工具 会导致表面粗糙度差、尺寸不准确,甚至损坏 镟床 或 刀具.

例如 粗车工具 旨在去除 大量材料 而 精车工具 用于获得光滑的表面效果。 金刚石工具 硬度极高,通常用于加工硬度极高的材料或实现极精细的表面处理。 硬质合金工具 因其耐用性和耐高温能力而广受欢迎。作为一家数控制造服务公司,我们会精心挑选合适的数控设备。 车床刀具 确保每个项目都能达到最佳效果和客户满意度。

如何为您的项目选择合适的车床切削工具?

选择 右车床刀具 需要仔细考虑几个因素。首先,您需要确定将要执行的操作类型。是车削、端面加工、镗孔还是螺纹加工?每种操作都需要特定的 车刀类型.我们可以帮助您 选择合适的车床切削 根据您的具体需求提供工具。

其次,要考虑工件的材料。不同的材料有不同的切割特性。有些材料坚硬且易磨损,而有些材料则柔软且有胶质。材料 车床刀具 材料的硬度应高于工件材料。 数控切割工具 机床有多种材料可供选择,包括高速钢、硬质合金、陶瓷和金刚石。

车床切削刀具的关键部件有哪些?

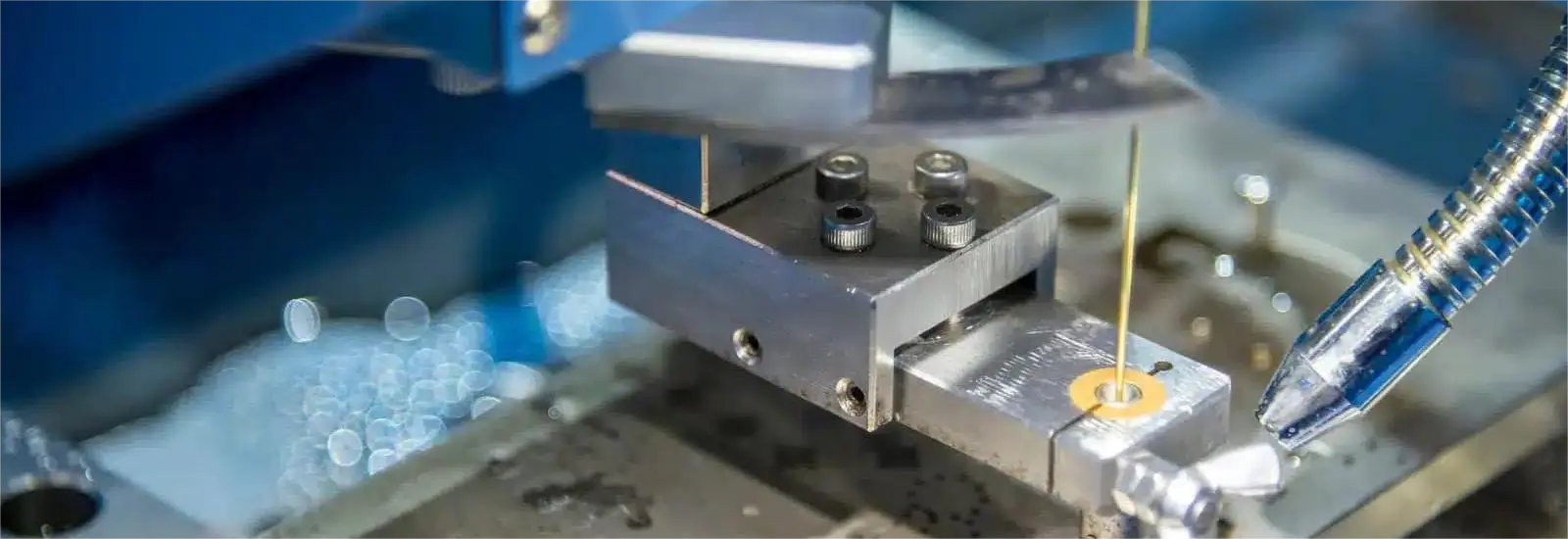

A 车床刀具 有几个关键组成部分有助于其切割作用。其中包括 最前沿的、刀柄和刀架。刀柄 最前沿的 是 工具 与工件接触并去除材料。磨削 主刃 负责主要切割动作,而 侧刃 和 端刃 提供额外的切割能力。

枪柄是 刀具 工具架中的工具。刀架是一种装置,用于牢牢固定 刀具 在 镟床.几何形状 最前沿的包括前角、间隙角和机头半径,对切割机的切割性能起着至关重要的作用。 车床刀具.

数控车削如何彻底改变传统车床操作?

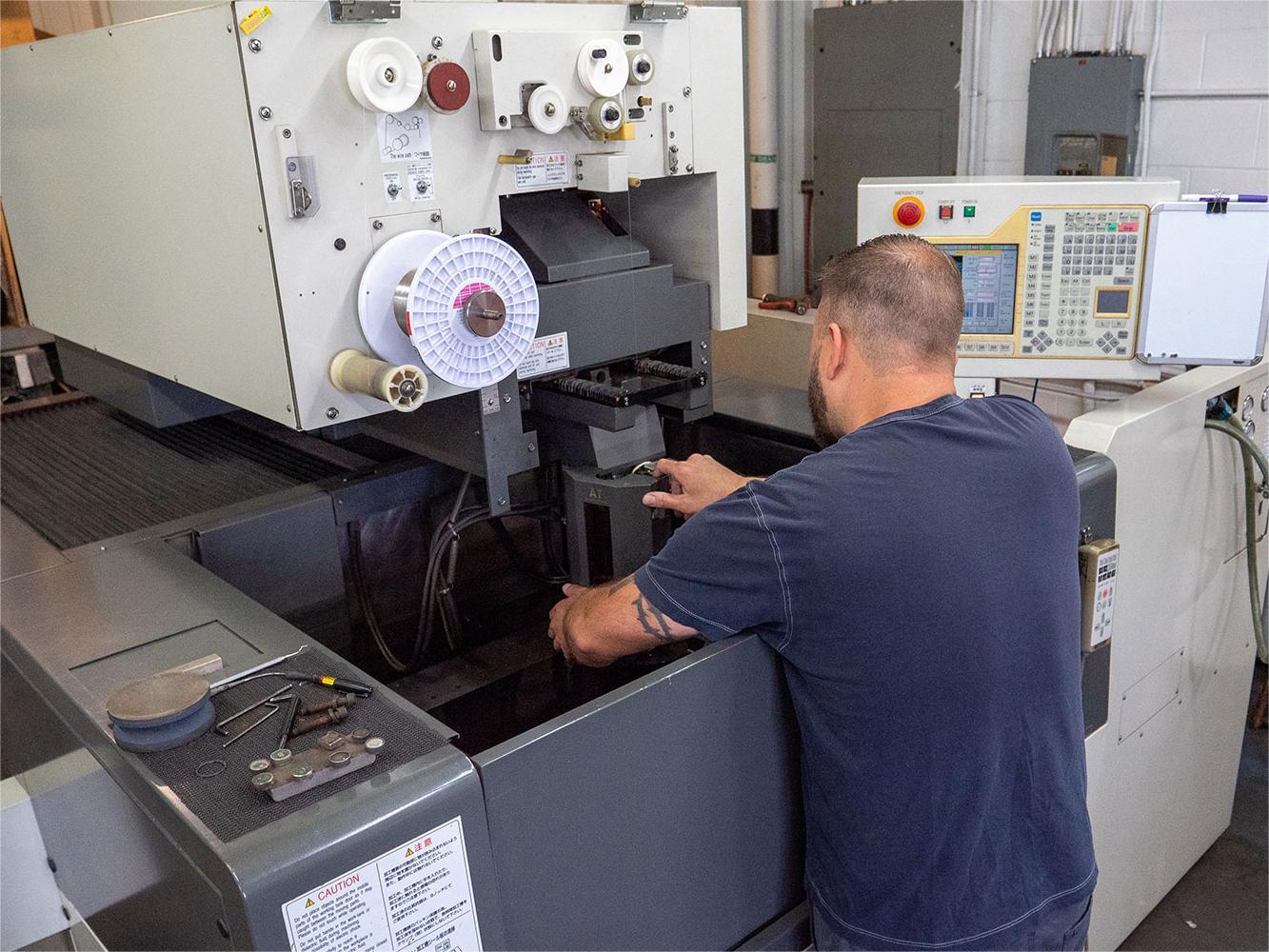

数控车削 彻底改变了传统的 镟床 通过引入自动化和精确控制,提高了运营效率。在 数控车床的运动 刀具 由电脑程序控制。这样就能以高精度和高重复性加工复杂的形状和复杂的设计。

数控车削 与传统的 镟床 操作。它能缩短加工时间,提高表面光洁度,减少操作员的干预。 数控机床 还可以在一次设置中执行多个操作,进一步提高效率。作为领先的数控制造服务提供商,我们充分利用了 数控车削 为各行各业的客户提供高质量的零部件,包括 航天汽车和医疗设备。

车床切削工具常用的材料有哪些?

车床刀具 它们由各种材料制成,每种材料都有自己独特的性能和用途。最 普通型 的 所用工具 于 车床 由高速钢(HSS)制成。高速钢刀具价格相对较低,而且易于修磨。它们适用于加工各种材料。

硬质合金工具 比高速钢刀具更硬、更耐磨。它们能承受更高的切削温度,是加工硬质材料的理想工具。陶瓷和 金刚石工具 更硬,用于特殊用途。作为一家数控制造服务公司,我们采用了广泛的 刀具 材料,以满足客户的特殊需求。 钣金加工 这是我们利用先进材料和技术提供的另一项专业服务。

如何维护和磨削车床切削刀具以获得最佳性能?

正确保养和打磨 车床刀具 这对保持切割性能和延长使用寿命至关重要。钝化 刀具 将产生不良的表面光洁度,产生过多的热量,并增加 切削力 需要。

车床刀具 应定期检查磨损或损坏迹象。缆线 最前沿的 应锋利,没有缺口或裂缝。当 工具 如果刀具变钝,应使用砂轮或专用工具磨床重新打磨。磨削可以恢复 锋刃 并确保最佳切割性能。

常见的车床切削操作和所用工具有哪些?

在 镟床它们都需要特定类型的 车床刀具.下面的表格总结了一些最常见的操作和操作步骤。 使用的工具:

| 运行 | 说明 | 使用的工具 |

| 转弯 | 从工件外径去除材料 | 车削工具 |

| 面向 | 在工件末端创建一个平面 | 修面工具 |

| 无聊 | 扩大工件上的现有孔洞 | 镗孔工具 |

| 分离/切断 | 从库存材料中分离成品部件 | 分型工具 |

| 穿线 | 在工件上切割内螺纹或外螺纹 | 穿线工具、 外螺纹切削工具 |

| 滚花 | 在工件表面形成图案,提高抓握力 | 滚花工具 |

| 开槽 | 在工件上切槽或凹槽 | 开槽工具 |

| 倒角 | 在工件上制作斜边 | 倒角工具 |

| 钻孔 | 在工件上开孔 | 钻头 |

| 铰削 | 对钻孔进行精加工,使其尺寸精确、表面光滑 | 绞刀 |

| 攻丝 | 在孔中切割内螺纹 | 敲击 |

| 成型车削 | 使用特殊形状的工具在工件上制作复杂的形状 刀具 | 表格工具 |

| 锥形车削 | 在工件上制作锥形 | 锥形车削附件或数控系统 |

转弯 是最常见的 镟床操作. 使用车削工具 用于减小工件的直径。A 右手工具 从右向左切,用 左边的尖端而 左手工具 从左到右剪切 右侧边缘.

使用敷面工具 以创建一个垂直于旋转轴的平面。 使用镗孔工具 扩大现有孔洞。 使用分型工具 从毛坯上切下成品工件。

在现代制造业中使用先进车床切削工具有什么好处?

现代制造业要求高精度、高效率和高生产力。先进 车床刀具硬质合金、陶瓷或金刚石等材料制成的刀具在满足这些要求方面具有显著优势。这些工具可以承受更高的切削速度和温度,从而实现更快的材料去除率。

高级 刀具 它们还能提高耐磨性,从而延长刀具寿命,减少因更换刀具而造成的停机时间。它们可以产生卓越的表面光洁度,减少二次精加工的需要。作为一家具有前瞻性思维的数控制造服务供应商,我们欢迎使用先进的 车床刀具 为客户提供卓越的品质和价值,尤其是在要求苛刻的行业,如 医疗器械 和 机器人.

常见问题

右旋切削工具和左旋切削工具有什么区别?

A 右旋刀具 设计用于从右向左切割,而 最前沿的 的左侧。A 左手工具 设计为从左到右切割,其中 最前沿的 在右侧。选择右侧刀具还是左侧刀具取决于切割方向和刀具的设置。 镟床.

滚花工具有什么用途?

A 滚花工具 用于在工件表面形成纹理图案。这种纹路通常由直线、斜线或交叉线组成,通过压制或滚压形成。滚花通常用于提高手柄、旋钮和其他部件的抓握力。我们利用 滚花工具 在各种应用中,它可以提高制件的功能性和美观性。

为什么硬质合金刀具是加工硬质材料的首选?

硬质合金工具 硬质合金是加工硬质材料的首选工具,因为它们比高速钢工具更坚硬。硬质合金可以承受切割硬质材料时产生的高温和磨擦力,而不会产生明显磨损。因此,刀具寿命更长,切削性能更好。

车床刀具应该多久刃磨一次?

锐化的频率取决于几个因素,包括 刀具 材料、工件材料 切割速度以及所需的表面光洁度。一般来说 车床刀具 应定期检查是否有磨损迹象,一旦发现磨损迹象,应立即打磨。 最前沿的 变得迟钝。沉闷 工具 将需要更多 切削力这样会产生不良的表面效果,并产生过多的热量。

车床切削刀具的 "前角 "是什么意思?

前倾角是指在铆钉顶面与铆钉之间的夹角。 刀具 面(切屑沿其流动的面)和垂直于工件表面的平面。 最前沿的.前角影响 切削力在加工过程中,切屑的形成和热量的产生都会受到影响。正前角可减少 切削力 并改善切屑流动,但会削弱 最前沿的.负前角增加了 切削力 但加强了 最前沿的因此适合加工硬质材料。

与传统车床相比,使用数控车床有哪些优势?

数控车床 与传统车床相比,该系统具有多项优势,包括精度更高、生产率更高、自动化能力更强、能够加工复杂形状、重复性更好、减少操作员干预以及能够在一次装夹中执行多个操作。

主要收获

车床刀具 是在机床上成型和加工工件的关键。 镟床.

有 不同类型的车床 为特定操作(如车削、端面加工、镗孔和螺纹加工)而设计的工具。

选择 右车床刀具 是获得最佳加工效果的关键。

数控车削 彻底改变了 镟床 通过引入自动化和精确控制,实现运营自动化。

车床刀具 由各种材料制成,包括高速钢、硬质合金、陶瓷和金刚石。

正确保养和打磨 车床刀具 对保持切割性能至关重要。

高级 车床刀具 在现代制造业中具有显著优势,包括提高生产率、改善耐磨性和卓越的表面光洁度。

作为一家领先的数控制造服务提供商,我们致力于利用最新的 车床刀具 技术,为客户提供卓越的品质和价值。

我们的专业技术涵盖多个行业,包括航空航天、汽车、医疗设备等。现在就联系我们,了解我们如何 数控解决方案 能让您的下一个项目受益匪浅。

我们不仅是服务提供商,还是您实现卓越制造的合作伙伴。

我们对质量、精度和客户满意度的承诺使我们在竞争激烈的数控制造领域脱颖而出。

我们有能力处理各种复杂的项目,从简单的组件到复杂的装配,并始终以最高的质量和精度标准交付,对此我们深感自豪。

评论

出色的产品案例

标签

相关博客

从我们的博客中获取有关 CNC 加工的最新趋势和事实。