沉孔放电加工与线切割放电加工:选择正确工艺的综合指南

目录

导言

了解沉降片放电加工和线切割放电加工的关键区别、应用和特定行业的优势。

了解放电加工 (EDM)

放电加工(EDM)通过使用受控电火花侵蚀材料,彻底改变了金属加工工艺。与传统方法不同,放电加工无需物理接触,因此非常适合加工钛或淬火钢等超硬金属。

电火花加工的主要优势:

- 可处理硬度高达 90 HRC 的材料

- 实现最小公差 ±0.005毫米

- 消除易损部件上的机械应力

- 非常适合复杂的几何形状

电火花加工是如何工作的?火花背后的科学

EDM 依赖于三个核心组件:

- 电极:工具(沉降片)或金属丝会产生火花。

- 绝缘液:冲洗碎片并冷却工件(油或去离子水)。

- 电源:产生快速放电(高达每秒 100,000 次火花)。

案例研究:一家医疗设备制造商使用线切割放电加工技术加工钛合金手术工具,将零件变形量减少了 40%。

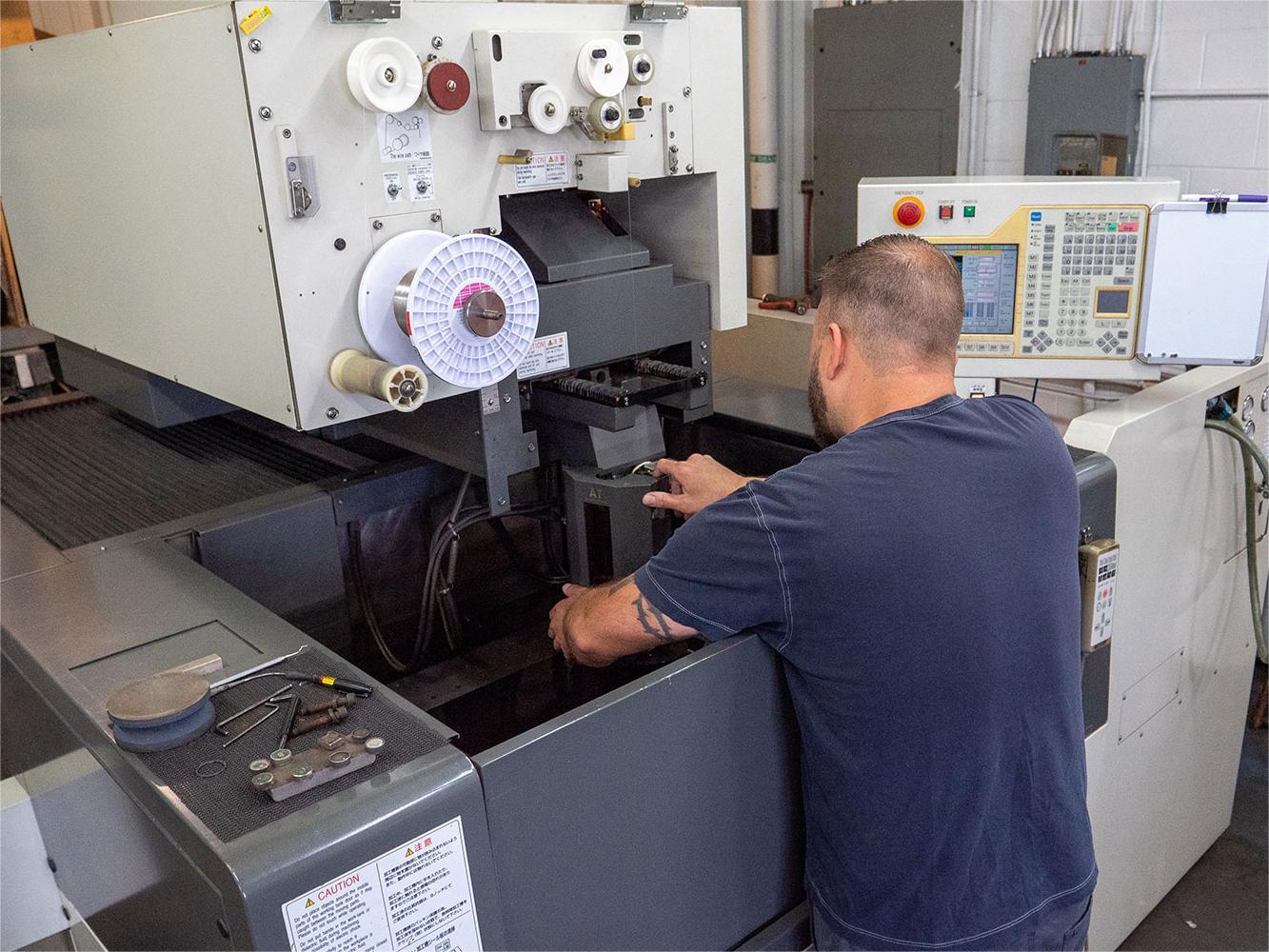

沉降片放电加工:精确加工复杂型腔

沉降片电火花加工(又称 拉姆放电加工 或 模具下沉)使用预先成型的电极来制造模具、冲模和复杂的型腔。

典型工作流程:

- 设计一个石墨/铜电极,镜像所需的空腔。

- 将工件浸入碳氢化合物油中。

- 降低电极,通过受控火花侵蚀材料。

最适合

- 注塑模具

- 尖锐的内角(如涡轮叶片冷却通道)

- 淬硬钢盲孔

沉孔放电加工机床在现代工业中的主要应用

| 行业 | 使用案例 |

|---|---|

| 航空航天 | 具有复杂内部通道的燃油系统组件 |

| 医疗 | 具有微米级精度的种植体模具 |

| 汽车 | 传动齿轮模具 |

探索我们的 精密加工 类似项目的能力。

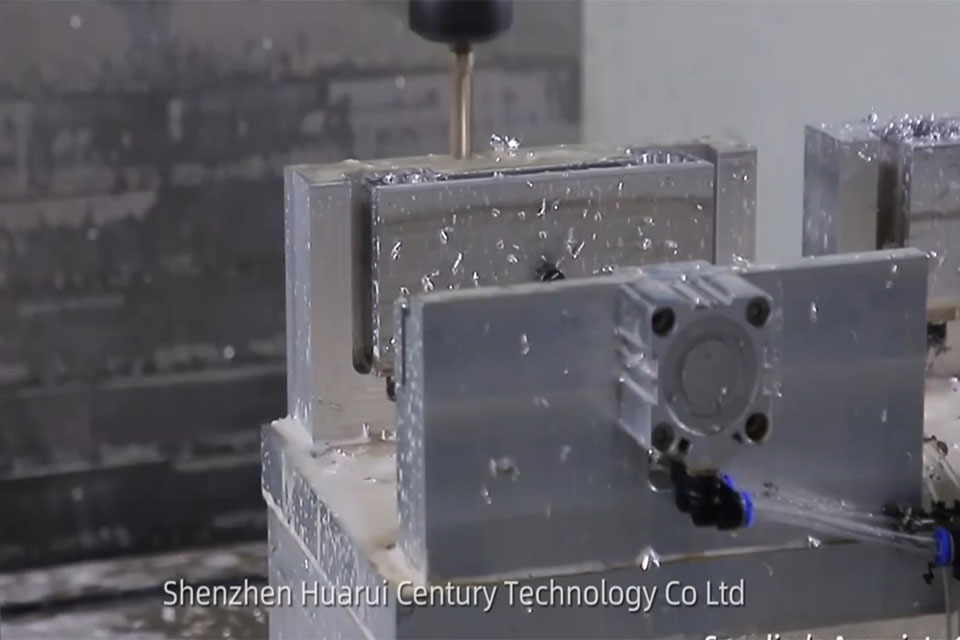

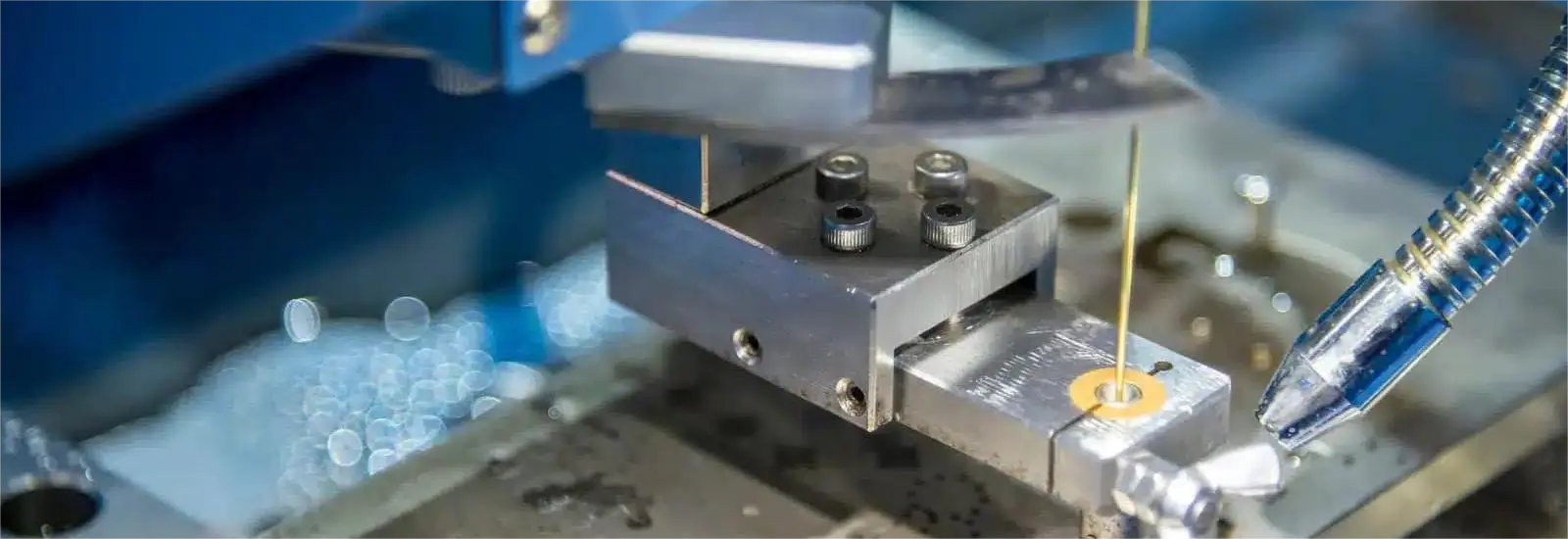

线切割放电加工:精密切割,实现复杂设计

线切割放电加工使用细黄铜线(直径 0.02-0.33 毫米)切割导电材料。金属丝从不接触工件,确保边缘无毛刺。

为什么选择线切割放电加工?

- 切割厚度可达 300 毫米

- 表面粗糙度可达 Ra 0.1 微米

- 适用于需要最少后期处理的原型机

了解我们如何 线切割放电加工 服务简化生产流程。

线切割机床的优势:特定行业的应用案例

- 电子产品:为 5G 设备切割铜散热器

- 国防:制造具有严格公差的装甲钢板

- 能源:用镍合金生产涡轮叶片

统计:78% 汽车模具制造商使用线切割放电加工机床制造冲裁冲头。

正面比较:沉降片与线切割

| 系数 | 沉降片放电加工 | 线切割放电加工 |

|---|---|---|

| 工具类型 | 定制形状电极 | 细铜丝 |

| 轴运动 | 主要是垂直(Z 轴) | 多轴(X/Y/Z) |

| 材料去除率 | 200-400 毫米³/分钟 | 50-150 毫米³/分钟 |

| 成本效益 | 更高的模具成本 | 降低小批量生产的设置成本 |

对于大批量项目,请考虑我们的 压铸 解决方案

为您的项目选择合适的电火花加工工艺

选择 Sinker EDM 时:

- 您需要三维空腔或深肋。

- 材料厚度大于 150 毫米。

- 锐利的内角至关重要。

选择线切割放电加工用于:

- 二维轮廓或贯穿切割。

- 薄而脆弱的部件容易变形。

- 精度要求 ±0.005 毫米的项目。

还不确定?我们的 数控解决方案 团队提供免费咨询。

为什么要与我们合作提供放电加工解决方案?

客户故事:一家机器人公司利用我们的 5 轴系统将交货时间缩短了 30% 数控加工 和线切割加工组合。

常见问题:EDM 问题解答

哪种放电加工方法更适合小批量生产?

线切割加工对于原型和小批量加工而言,安装成本通常较低。

电火花加工可以处理非金属材料吗?

No-EDM 只适用于钢、钛或硬质合金等导电材料。

与数控铣床相比,电火花加工的精度如何?

电火花加工的细节更精细(±0.005 毫米,而铣削加工为 ±0.025 毫米),但速度较慢。

哪些行业最受益于电火花加工?

航空航天、医疗和汽车行业的关键部件都依赖于电火花加工。

主要收获

- 沉降片放电加工 在 3D 型腔和模具制造方面表现出色。

- 线切割放电加工 是超精密二维切割的理想选择。

- 这两种方法都能消除硬质材料上的机械应力。

- 与经过认证的专家合作,以获得最佳效果。

准备好开始您的项目了吗? 申请免费报价 今天!

评论

出色的产品案例

标签

相关博客

从我们的博客中获取有关 CNC 加工的最新趋势和事实。