铆接与焊接:选择最佳铆接方法的 5 大技巧

目录

导言

在各行各业中,有效连接钣金件至关重要,而实现这一目标最常用的两种方法是铆接和焊接。

每种技术都有不同的特点、优点和缺点,因此适用于不同的应用领域。了解这些差异对于在设计和制造金属部件时做出明智的决定至关重要。本文将探讨铆接和焊接的定义、优缺点和应用,帮助您选择正确的方法来制造坚固耐用的零件。

什么是铆钉?

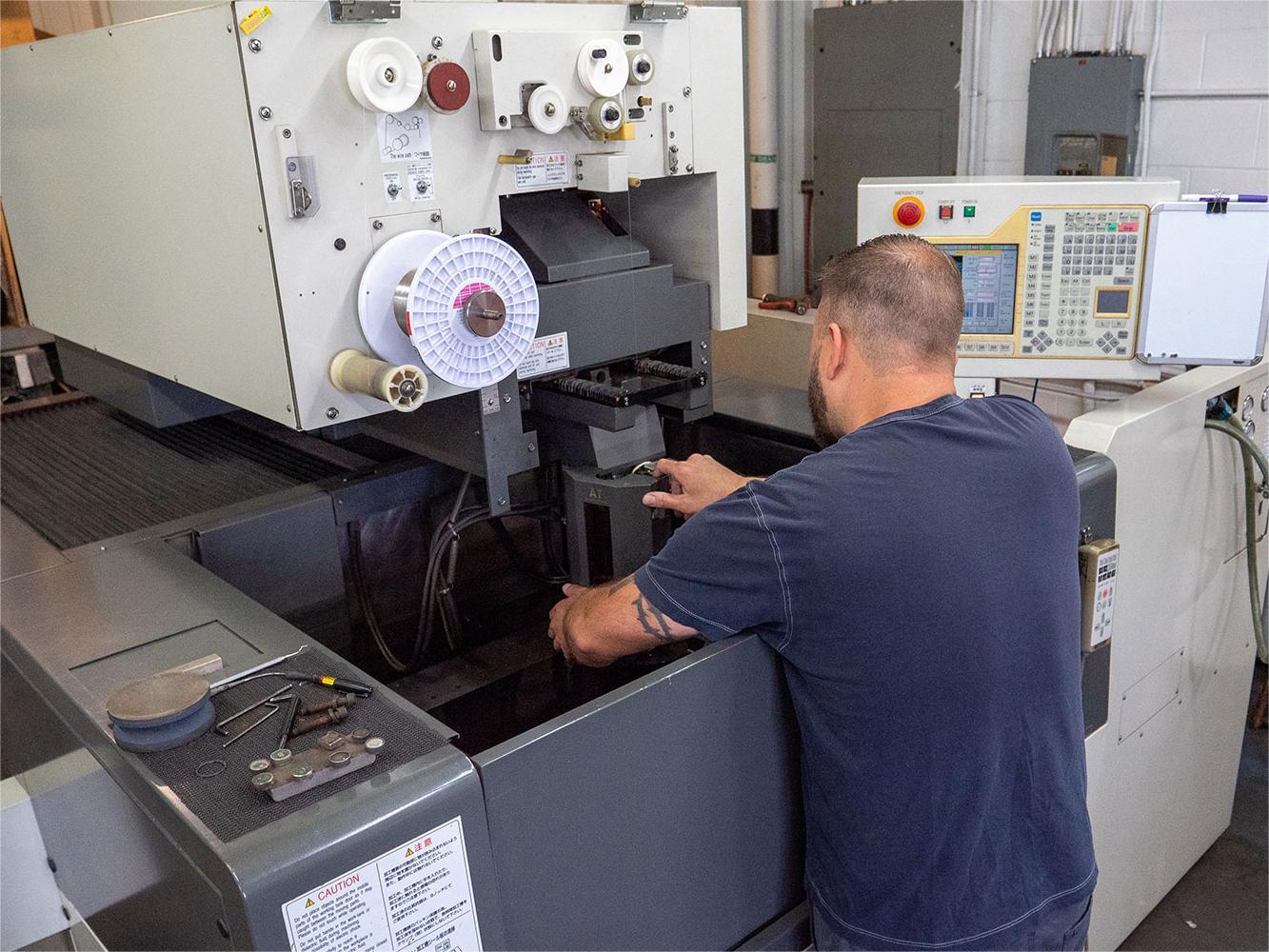

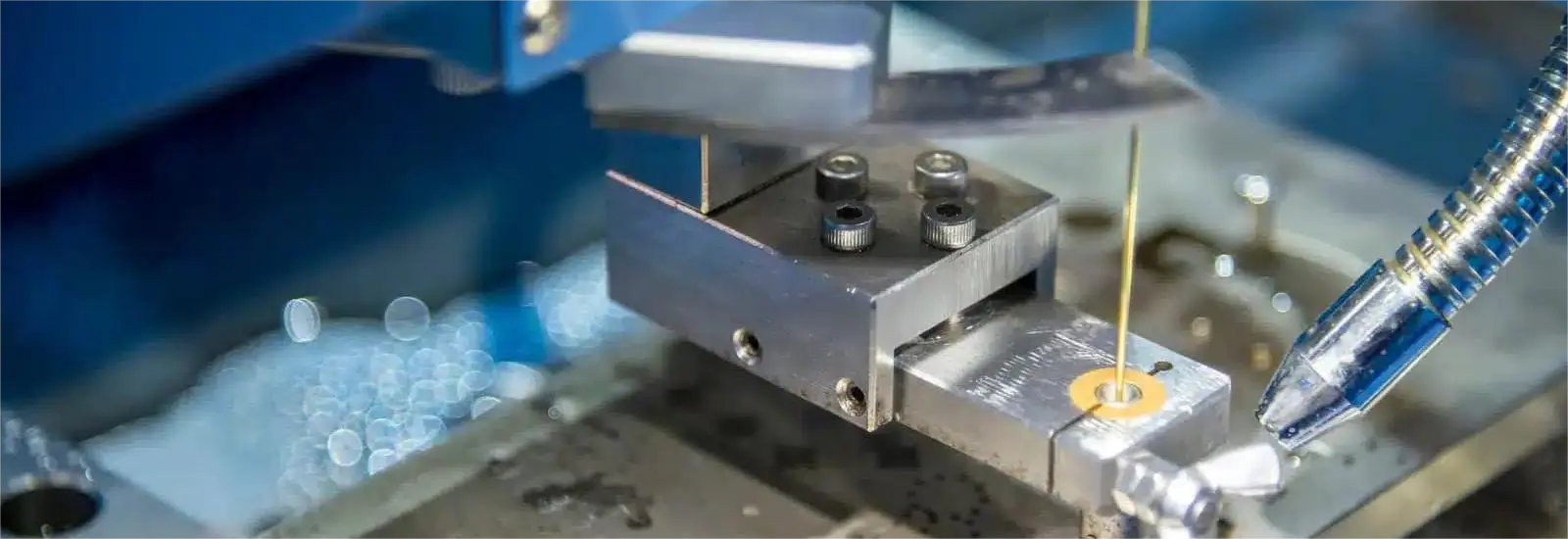

铆接是一种半永久性、非热连接工艺,它使用机械紧固件(即铆钉)来连接金属板部件。这种方法是在金属件上钻一个孔,插入铆钉,然后使铆钉尾部变形,将其固定到位。铆钉的穹顶形头部和扁平的尾部可防止铆钉脱落,从而形成稳定的连接。

铆接类型

铆接可分为多种类型:

基于铆钉位置:

- 搭接接头: 两块金属重叠,然后在重叠区域安装铆钉。根据铆钉的数量,可以是单铆钉或双铆钉。

- 对接接头: 两块金属片边缘对齐,在连接处铆接一块盖板,以提供强度。

基于盖板数量(用于对接接头):

- 单带对接: 一个盖板固定在一侧。

- 双带对接: 连接处两侧都有盖板。

基于铆钉排列:

- 链条铆接: 一排排铆钉直接相对排列。

- 之字形铆接: 一排排铆钉交错排列,形成 "之 "字形图案。

铆接的利与弊

优点

- 非热方法,减少热变形。

- 适用于异种金属和有色金属。

- 灵活的设计方案

- 高效可靠,易于质量检查。

- 非破坏性拆卸。

缺点

- 由于工序繁多,总体成本较高。

- 额外的紧固件增加了重量。

- 安装过程中产生的噪音。

- 铆钉部位可能出现腐蚀,增加维护成本。

- 钻孔导致材料强度降低。

什么是焊接?

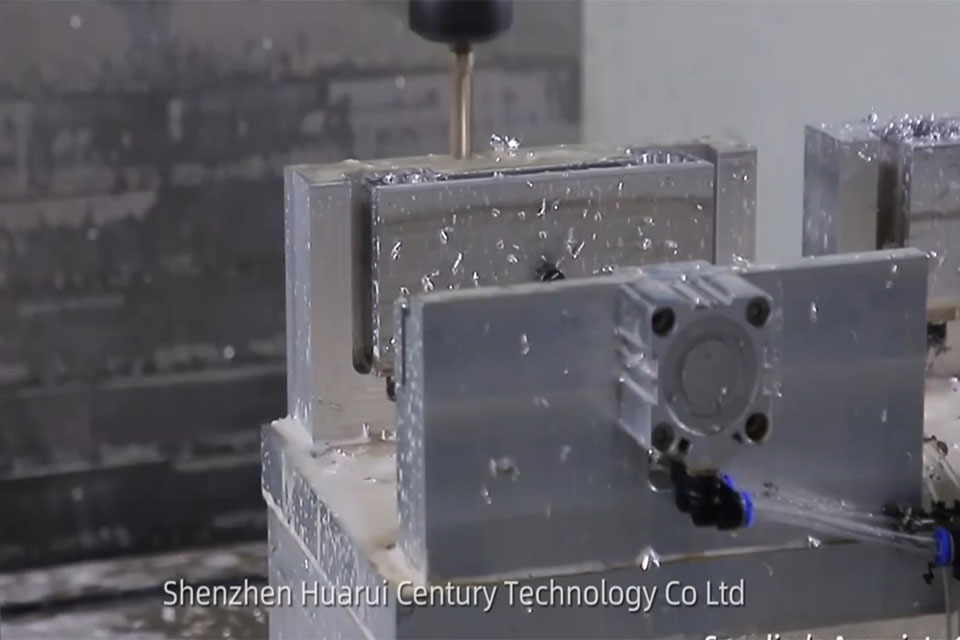

焊接是一种热加工工艺,通过将两个相似或不相似的金属部件熔化在一起,使其永久熔合。这一过程包括将金属对齐、加热并使其冷却,以形成牢固的连接。

常用焊接方法:

- 金属保护弧焊(SMAW): 使用涂有助焊剂的电极产生电弧,熔化电极和贱金属,使其连接在一起。

- 气体钨极氩弧焊 (GTAW): 它也称为 TIG 焊接,利用非消耗性钨电极和保护气体对各种金属进行精确焊接。

- 气体金属弧焊 (GMAW): 一般称为 MIG 焊接,它采用连续焊丝电极和保护气体,可进行高速焊接。

- 药芯焊丝电弧焊(FCAW): 使用充满焊剂的空心焊丝,适用于厚材料,焊接后产生的熔渣必须清理干净。

焊接接头的类型

- 对接接头: 最常见的类型,金属片放置在同一平面上。

- 搭接接头: 单面或双面焊接的重叠部分,可适应不同的厚度。

- 三通接头: 将两块木板呈 90° 角放置而成。

- 角接: 与三通类似,但位于拐角处。

焊接的利与弊

优点

- 形成牢固、永久的接缝。

- 适用于同类和异类材料。

- 美观大方,表面光滑。

- 形状多样,用途广泛。

缺点

- 接头可能会变脆,疲劳强度降低。

- 热量会导致变形。

- 需要熟练劳动力,增加了成本。

- 由于需要用电,运营成本较高。

铆接与焊接的比较

这两种方法都有独特的优势和挑战,影响着它们在不同应用中的适用性。以下是一些主要区别:

- 材料: 铆接技术在连接异种材料时无需考虑熔点,因此非常适合焊接可能不可行的某些应用。

- 速度 由于自动化,焊接通常更快、更高效,而铆接则需要多个步骤。

- 费用 虽然铆钉价格低廉,但由于人工和材料费用的原因,铆接的总体成本往往高于焊接。

- 力量 焊接通常能提供更牢固、更坚硬的接头,这对结构应用至关重要。

- 安全: 焊接工艺通常是自动化的,从而提高了安全性,而铆接工艺由于没有热量,通常被认为更安全。

何时选择焊接

- 重量敏感性: 如果对重量有要求,最好采用焊接,因为焊接可以避免铆钉带来的额外重量。

- 效率: 为了加快生产速度,焊接自动化是一大优势。

- 美学: 焊接后的表面更干净、更光滑。

- 关节强度: 要实现牢固、永久的连接,焊接是更好的选择。

何时选择铆接

- 材料兼容性: 铆接是连接不同熔点材料的理想工具。

- 热敏感性: 对于铝等热敏材料,铆接更为安全。

- 拆卸: 如果需要检查或更换部件,铆接可以方便地进行拆卸。

- 设计灵活: 铆接更灵活,可用于复杂的设计,同时不影响结构的完整性。

结论

总之,铆接和焊接都是连接钣金件的有效方法,各有优缺点。您的选择应取决于各种因素,包括材料类型、所需的连接强度、重量考虑因素和总体成本。通过了解这些差异,您可以做出最适合您制造需求的明智决定。如需获得针对您的具体项目要求的专家指导,请联系我们的专业钣金加工服务。我们以具有竞争力的价格优先考虑质量和效率,确保为您的设计挑战提供最佳解决方案。 上传设计文件 立即联系我们,我们将在数小时内提供报价和 DfM 分析。

评论

出色的产品案例

标签

相关博客

从我们的博客中获取有关 CNC 加工的最新趋势和事实。